Modificatie van het poederoppervlak omvat het behandelen van het poederoppervlak met behulp van fysieke, chemisch, of mechanische methoden. Het doel is om de fysische en chemische eigenschappen te veranderen of nieuwe functies toe te voegen. Dit voldoet aan de behoeften van moderne materialen, processen en technologieën. Inzicht in de rol van oppervlaktemodificatie en poedereigenschappen helpt de materiaalprestaties te verbeteren. Het beheersen van de hoeveelheid modifier en het kiezen van de juiste apparatuur en processen verbetert poeder applicatieHet kan poeders zelfs nieuwe functies of prestatiemogelijkheden geven.

De rol van modificatie

De rol van poederoppervlakmodificatie varieert per toepassing. Het belangrijkste doel is om de prestaties van poeder te verbeteren of nieuwe functies toe te voegen. Dit voldoet aan de behoeften van nieuwe materialen, technologieën en productontwikkeling. Poedermodificatie heeft vijf hoofdfuncties:

- Transformeer anorganische vulstoffen van eenvoudige additieven naar functionele vulstoffen.

- Lever nieuwe technologieën voor polymeren en composietmaterialen.

- Verbeter de verspreiding van deeltjes en voorkom aggregatie.

- Verbeter de stabiliteit van poedermaterialen en productprestaties.

- Verbeter de duurzaamheid van het milieu en de economische productie en verhoog zo de toegevoegde waarde.

Eigenschappen van poedergrondstof

De eigenschappen van poedermaterialen omvatten voornamelijk zuurgraad, alkaliteit, oppervlaktestructuur, functionele groepen, adsorptie en chemische reactiviteit. Oppervlaktemodificatoren moeten, waar mogelijk, chemisch reageren of adsorberen aan het poederoppervlak. Fysische adsorptie kan desorberen onder sterk roeren of extrusie in latere toepassingen. Silicaatmineralen zoals kwarts, veldspaat, mica en kaolien kunnen bijvoorbeeld binden met silaan-koppelingsmiddelen. Dit vormt een sterke chemische adsorptie. Silaan-koppelingsmiddelen reageren of adsorberen echter over het algemeen niet aan carbonaatgebaseerde alkalische mineralen. Titanaten en aluminaten kunnen onder bepaalde omstandigheden adsorberen aan carbonaatgebaseerde alkalische mineralen. Daarom zijn silaan-koppelingsmiddelen ongeschikt voor het modificeren van carbonaatgebaseerde alkalische mineralen zoals lichte en zware calciumcarbonaat.

Modifier dosering

De optimale hoeveelheid oppervlaktemodifier voor monolaagadsorptie op deeltjes hangt af van het specifieke oppervlak van het poeder en de moleculaire dwarsdoorsnede van de modifier. Deze hoeveelheid komt echter mogelijk niet overeen met de 100%-dekking van de oppervlaktemodifier. Voor anorganische oppervlaktemodifiers bekleding Modificatie, verschillende coatingsnelheden en laagdiktes kunnen uiteenlopende eigenschappen vertonen, zoals kleur en glans. Daarom moet de daadwerkelijk optimale hoeveelheid worden bepaald door middel van modificatie- en prestatietests. Dit komt doordat de hoeveelheid modifier verband houdt met zowel de dispersie als de uniformiteit van de coating tijdens de oppervlaktemodificatie. Het hangt ook af van de specifieke eisen van het applicatiesysteem voor de oppervlakte-eigenschappen en de technische specificaties van het poeder.

Wijzigingsproces

Zodra de hoeveelheid en de formulering van de oppervlaktemodifier zijn bepaald, is het oppervlaktemodificatieproces een van de belangrijkste factoren die het effect beïnvloeden. Het proces moet voldoen aan de toepassingseisen of -omstandigheden van de oppervlaktemodifier. Het moet een goede verspreiding van de modifier garanderen en een uniforme en sterke coating op het poederoppervlak bereiken. Tegelijkertijd moet het proces eenvoudig zijn, met controleerbare parameters, een stabiele productkwaliteit, een laag energieverbruik en minimale vervuiling.

Modificatie-uitrusting

Turbomolen voor poedercoaten

Krachtig wervelstroomveld, direct slijpend en bekleding

De taps toelopende rotor en stator worden gebruikt en de opening tussen de rotor en de stator kan worden aangepast; Door het krachtige wervelstroomveld kan de lineaire snelheid van de rotor 120 m/s bereiken, wat vooral geschikt is voor de verspreiding, reductie en verbrijzeling van geagglomereerde materialen. Het materiaal wordt met hoge snelheid tussen de rotor en de stator geslagen, geschoren en gewreven om het slijp- en coatingproces te voltooien.

Dit continue poederoppervlaktecoatingsysteem is ontworpen op basis van Duitse knowhow met Chinese apparatuur en kan worden gebruikt voor het coaten van verschillende poeders zoals calciumcarbonaat (GCC, PCC), kaolien, talk, mica, grafiet, bariumsulfaat, wit roet, magnesiumhydraat, zinkoxide, aluminiumoxide en is geschikt voor diverse vaste/vloeibare coatingmiddelen, zoals aluminaat-, titanaat-, silaan- en stearinezuur. De coatingmachine bestaat uit drie mengkamers. De hogesnelheidsrotatie zorgt voor een sterke wervelstroom in deze speciaal gevormde kamers. Poeder en coatingmiddel worden gemengd in de gas-vaste wervelstromen met hoge snelheid.

De coatingmachine met zowel oppervlaktecoating als deeltjesdispergerende functies is geschikt voor diverse poeders met verschillende fijnheden en heeft een uniek coatingeffect voor materialen met een laag soortelijk gewicht en een hoge volume-gewichtsverhouding. Het automatische temperatuurregelsysteem zorgt voor een stabiele hoge temperatuur waarbij het coatingmiddel vloeibaar wordt en zich mengt met ongecoat poeder. Het verwarmen en koelen van poeder en coatingmiddel gebeurt in één machine, waardoor geen apart koelsysteem nodig is. De machine benut het coatingmiddel optimaal, heeft een hoge poedercoatingsnelheid, een hoge activeringsgraad, een laag energieverbruik en zeer weinig agglomeraten in het gecoate eindproduct. Het hele systeem werkt onder onderdruk, zonder stofemissie en met een lage arbeidsintensiteit.

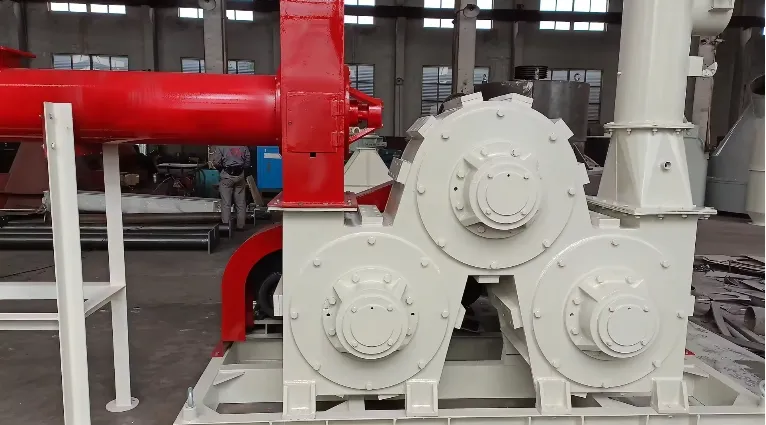

Driewalsmolen voor poedercoating

Coating het poederoppervlak door de cycloonwerveling te veranderen Afhankelijk van de verschillende materialen en toepassingsindustrieën, de productiecapaciteit en deeltjesgrootte Het bereik kan verschillen. Neem contact op met onze technici om de apparatuur voor u op maat te laten maken. Onze experts nemen binnen 6 uur contact met u op om uw machine- en procesbehoeften te bespreken.

Dit continue poederoppervlaktecoatingsysteem is ontworpen op basis van Duitse knowhow met Chinese apparatuur en kan worden gebruikt voor het coaten van verschillende poeders zoals calciumcarbonaat (GCC, PCC), kaolien, talk, mica, grafiet, bariumsulfaat, wit roet, magnesiumhydraat, zinkoxide, aluminiumoxide en is geschikt voor diverse vaste/vloeibare coatingmiddelen, zoals aluminaat-, titanaat-, silaan- en stearinezuur. De coatingmachine bestaat uit drie mengkamers. De hogesnelheidsrotatie zorgt voor een sterke wervelstroom in deze speciaal gevormde kamers. Poeder en coatingmiddel worden gemengd in de gas-vaste wervelstromen met hoge snelheid.

De coatingmachine met zowel oppervlaktecoating als deeltjesdispergerende functies is geschikt voor diverse poeders met verschillende fijnheden en heeft een uniek coatingeffect voor materialen met een laag soortelijk gewicht en een hoge volume-gewichtsverhouding. Het automatische temperatuurregelsysteem zorgt voor een stabiele hoge temperatuur waarbij het coatingmiddel vloeibaar wordt en zich mengt met ongecoat poeder. Het verwarmen en koelen van poeder en coatingmiddel gebeurt in één machine, waardoor geen apart koelsysteem nodig is. De machine benut het coatingmiddel optimaal, heeft een hoge poedercoatingsnelheid, een hoge activeringsgraad, een laag energieverbruik en zeer weinig agglomeraten in het gecoate eindproduct. Het hele systeem werkt onder onderdruk, zonder stofemissie en met een lage arbeidsintensiteit.

Pinmolen voor poedercoating

Penvormige breekschijf, zonder zeefstructuur, hoge snelheid, grote capaciteit en lage warmteontwikkeling. Er kan worden gekozen uit enkel of dubbel vermogen, de lijnsnelheid kan oplopen tot 240 m/s, sterke slag- en schuifkracht, en het product deeltjesgrootte is prima. Het is geschikt voor het dispergeren en deagglomereren. Het is geschikt voor continu mengen op hoge snelheid voor ultrafijn poeder en vloeistof, en voor het opvullen van deeltjes. bekleding modificatie. Het kan worden uitgerust met een lucht classificator Om de fijnheid van het product te regelen. Dankzij de compacte constructie is de molen zeer eenvoudig te demonteren en te reinigen.

Conclusie

Concluderend speelt technologie voor poederoppervlakmodificatie een cruciale rol bij het verbeteren van de eigenschappen en prestaties van poeders voor diverse industriële toepassingen. Door de juiste modificatoren te selecteren en het modificatieproces te optimaliseren, is het mogelijk om een verbeterde dispersie, stabiliteit en functionaliteit te bereiken en zo te voldoen aan de eisen van moderne materialen en technologieën. Naarmate innovatie voortduurt, zal oppervlaktemodificatie een belangrijke factor blijven in de ontwikkeling van nieuwe materialen en het verbeteren van productprestaties.

Episch poeder

Epic Powder, meer dan 20 jaar werkervaring in de ultrafijne poederindustrie. We promoten actief de toekomstige ontwikkeling van ultrafijn poeder, met een focus op het breken, malen, classificeren en modificeren van ultrafijn poeder. Neem contact met ons op voor een gratis consult en oplossingen op maat! Ons deskundige team streeft ernaar hoogwaardige producten en diensten te leveren om de waarde van uw poederverwerking te maximaliseren. Epic Powder - uw vertrouwde expert in poederverwerking!