Keramisch siliciumcarbide versus halfgeleider siliciumcarbide

Siliciumcarbide (SiC) is een fascinerende verbinding. Je vindt het in de halfgeleiderindustrie en in geavanceerde keramische producten. Dit leidt vaak tot verwarring.

MQP-schijf straal molen, ook bekend als spiraalstraalmolen, het basisprincipe is: gebruik de negatieve druk die door perslucht wordt gegenereerd om het materiaal in de trechter in de vlakke maalruimte te zuigen; de hogesnelheidsluchtstroom (sonische snelheid of zelfs supersonische snelheid) botst en verplettert elkaar, en de materialen die een bepaalde deeltjesgrootte zal het midden van de maalruimte naderen door de vermindering van de middelpuntvliedende kracht en zal met de luchtstroom uit de maalruimte worden afgevoerd en vervolgens in de cycloon en de stofafzuiger terechtkomen.

Samengeperst gas wordt gebruikt om de feeder-ejector te passeren om de gemalen grondstoffen in de maalkamer te brengen, en aangedreven door de hogesnelheidsluchtstroom van meerdere sproeiers, wordt het op een tangentiële manier op de maalwand gespoten om het effect van wrijvingsslijpen te bereiken. Door de longitudinale diepte van de maalkamer aan te passen, de maaldruk of de invoersnelheid aan te passen, kan de fijnheid van het malen worden geregeld. Vergeleken met de wervelbedstraalmolen, de controleerbaarheid van de verpulveringsfijnheid is minder.

| parameter/model | MQP01 | MQP02 | MQP03 | MQP06 | MQW10 | MQW15 | MQW20 | MQW30 | MQW40 | MQW60 |

|---|---|---|---|---|---|---|---|---|---|---|

| Voedingsgrootte (mm) | < 2 | <2 | <5 | <2 | <3 | <3 | <3 | <3 | <5 | <5 |

| Deeltjesgrootte (D97: μm) | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 10~150 | 10~150 | 10~150 | 10~150 |

| Productiecapaciteit (kg/u) | 5~15 | 5~100 | 10~200 | 20~400 | 50~800 | 150~1500 | 300~2000 | 150~1500 | 300~2000 | |

| Luchtverbruik (m³/min) | 1 | 2.5 | 3 | 6 | 10 | 15 | 20 | 30 | 40 | 60 |

| Luchtdruk (Mpa) | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 |

| Geïnstalleerd vermogen (kw) | 7.5 | 15~20 | 26~37 | 30~37 | 65~85 | 85~100 | 120~142 | 175~200 | 276~310 | 402~427 |

Opmerking: De productiecapaciteit hangt nauw samen met de deeltjesgrootte, het soortelijk gewicht, de hardheid, het vocht en andere indicatoren van de grondstoffen. Het bovenstaande is alleen ter selectiereferentie.

Siliciumcarbide (SiC) is een fascinerende verbinding. Je vindt het in de halfgeleiderindustrie en in geavanceerde keramische producten. Dit leidt vaak tot verwarring.

Met de ontwikkeling van elektronische communicatie en een verbeterde levensstandaard wordt gekleurd zirkonia-keramiek steeds breder gebruikt in het dagelijks leven. Ze zijn populair vanwege hun

Cassave, ook wel bekend als maniok, yuca of manioca, wordt vereerd als de "koning van het zetmeel". Het heeft een breed scala aan toepassingen, een hoge opbrengst en

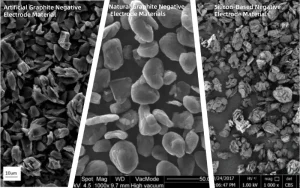

De belangrijkste soorten negatieve elektrodematerialen voor lithiumbatterijen zijn materialen op grafietbasis (zoals kunstmatig grafiet en natuurlijk grafiet) en materialen zonder grafiet (zoals materialen op siliciumbasis).

De belangrijkste witte pigmenten die in coatings worden gebruikt, zijn titaandioxide, lithopoon en zinkoxide. Titaandioxide wordt onderverdeeld in rutiel en anataas, elk met verschillende

Basalt, een van de meest voorkomende vulkanische gesteenten op aarde, is een hotspot voor geologisch onderzoek geworden vanwege zijn unieke eigenschappen en brede scala aan

In het productieproces van silicium-anode-elektroden hebben de keuze en configuratie van speciale apparatuur een directe invloed op de productkwaliteit en productie-efficiëntie. Vergeleken met traditioneel grafiet negatief

Silicium-koolstofanoden, een andere belangrijke gangbare technologieroute, verschillen aanzienlijk in hun productieproces ten opzichte van silicium-zuurstofanoden. Het belangrijkste verschil ligt in de

DE MACHINES DIE WIJ KUNNEN LEVEREN

NEEM CONTACT OP MET ONS TEAM

Vul dan onderstaand formulier in.

Onze experts nemen binnen 6 uur contact met u op om uw wensen op het gebied van machines en processen te bespreken.

© 2000-2023 Calciumcarbonaat Hoogwaardige Procesexpert | EPIC poeder Machinery Co., Ltd. | Alle rechten voorbehouden | Privacybeleid

Vul dan onderstaand formulier in.

Onze experts nemen binnen 6 uur contact met u op om uw wensen op het gebied van machines en processen te bespreken.