Silicium-zuurstof anodes vormen een belangrijke tak van siliciumanodes. Hun productieproces kent unieke technische kenmerken en eisen. De belangrijkste grondstof is siliciummonoxide (SiOx). De bereiding en verwerking ervan vormen de basis van het gehele productieproces. Silicium-zuurstof anodes Kan worden onderverdeeld in drie typen: gewoon, pre-magnesium en pre-lithium. Elk type heeft een andere focus in het productieproces.

Bereiding van siliciummonoxideprecursoren

De bereiding van siliciummonoxide (SiOx)-precursoren is de primaire stap in de productie van silicium-zuurstofanodes. De industriële methode voor de productie van SiOx maakt voornamelijk gebruik van hogetemperatuursublimatie. Fotovoltaïsch afvalsiliciumpoeder en kwartszand worden gemengd in een gewichtsverhouding van 1:1,2 tot 2. Dit mengsel wordt in een sublimatieoven geplaatst. De oven werkt onder vacuüm of lage druk (0,01-1000 Pa). De temperatuur in de verwarmingszone wordt gehandhaafd tussen 1200 °C en 1800 °C. Hierdoor kan het mengsel reageren en siliciummonoxidedamp produceren.

De sublimatieoven bestaat uit twee delen. Het onderste deel is de verwarmingszone, die gebruikmaakt van middenfrequente inductieverwarming of silicium-molybdeenstaafverwarming. Het bovenste deel is de depositiezone, met een watergekoelde opvangbak (condensatietemperatuur 400 °C tot 800 °C) om gesublimeerd siliciummonoxide te verzamelen. Belangrijke apparatuur omvat de vacuümsublimatieoven, het vacuümsysteem en het warmtewisselingssysteem. Temperatuurgradiënt, vacuümniveau en condensatiesnelheid moeten nauwkeurig worden geregeld. Dit garandeert de uniformiteit en kristalliniteit van SiOx.

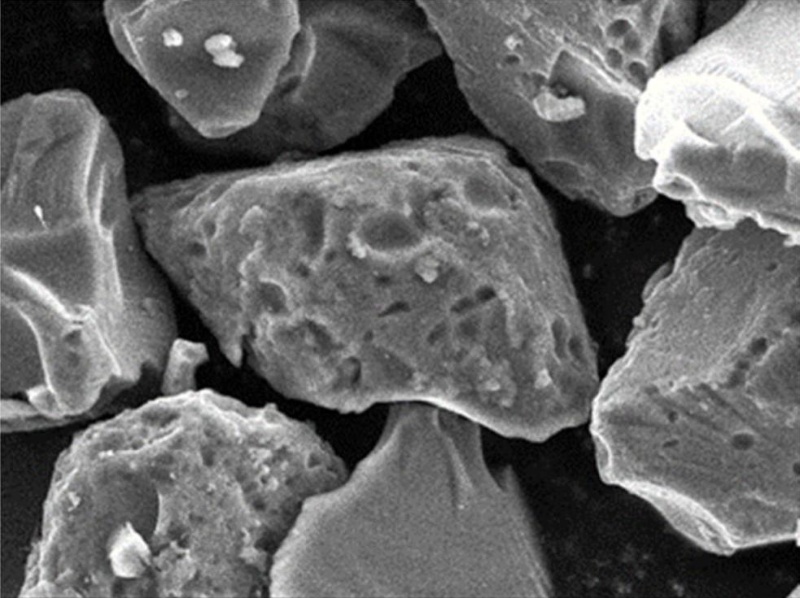

Nadat het siliciummonoxide bulkmateriaal is vermalen en geclassificeerd, gaat het naar het volgende proces. Een kaakbreker wordt gebruikt voor het grof breken, waarbij de SiOx-blokken worden verkleind tot deeltjes van enkele millimeters. Vervolgens wordt een botsingsbreker gebruikt. luchtstraalmolen wordt gebruikt voor fijnmalen. Dit resulteert in micron-formaat siliciumpoeder met een D50 <10μm. De luchtstraalmolen Gebruikt snelle luchtstromen om botsingen tussen deeltjes te veroorzaken. Dit voorkomt verontreiniging door traditioneel mechanisch breken. De intensiteit en het aantal cycli van het breken moeten gecontroleerd worden. Dit voorkomt te fijne deeltjes, die later tot fluïdisatieproblemen kunnen leiden.

Het secundaire granulatiesysteem

Het secundaire granulatiesysteem is een belangrijke stap in het oplossen van het fluïdisatieprobleem van ultrafijne poeders. Micronformaat siliciummonoxidepoeder wordt gemengd met een koolstofhoudende bindmiddeloplossing (zoals polyacrylonitril, polystyreen, polyvinylpyrrolidon of polyvinylalcohol). Het mengsel wordt vervolgens geroerd en gesproeidroogd om secundaire deeltjes te vormen met een deeltjesgrootte van 30-50 μm. Dit proces transformeert de siliciummonoxidedeeltjes van klasse C (kleiner dan 10 μm en gevoelig voor agglomeratie) naar klasse A-deeltjes (groter dan 30 μm en gemakkelijk vloeibaar), waardoor de vloeibaarheid van het materiaal aanzienlijk verbetert.

De secundaire granulatieapparatuur bestaat voornamelijk uit een hogesnelheidsmenger, een sproeidroogtoren en een heteluchtsysteem. Tijdens het gebruik is het noodzakelijk om de bindmiddelverhouding, roerintensiteit en droogtemperatuur te regelen om de uniformiteit en sterkte van de deeltjes te garanderen.

Koolstofcoatingbehandeling

Koolstof bekleding Behandeling is de belangrijkste stap om de geleidbaarheid en cyclusstabiliteit van silicium-zuurstofanodes te verbeteren. Secundaire deeltjes worden continu via een schroeftoevoersysteem in een wervelbedreactor gevoerd. Bij temperaturen tussen 600 °C en 1000 °C reageren de deeltjes gedurende 1 uur met koolstofbrongas (zoals acetyleen), waardoor een gelijkmatige koolstofcoating op het oppervlak ontstaat. De wervelbedreactor is uitgerust met een voorverwarmer (met een voorverwarmingstemperatuur van ten minste 400 °C) om temperatuurschommelingen te minimaliseren.

De sleutel tot dit proces is het regelen van de stroomsnelheid van het fluïdiserende gas (stikstof of argon), aanvankelijk ingesteld op 8 l/s, om ervoor te zorgen dat de deeltjes volledig fluïdiseren zonder te worden meegevoerd. Het gecoate materiaal wordt continu afgevoerd via het afvoerapparaat en de restwarmte wordt teruggewonnen via een warmtewisselaar.

Pre-Mg-SiO3-anode

Voor pre-magnesium silicium-zuurstof anodes wordt in het productieproces een thermische magnesiumreductiestap toegevoegd aan het basis silicium-zuurstofproces. Silicium (Si), siliciumdioxide (SiO2) en magnesium (Mg) worden gemengd en warmtebehandeld in een hogetemperatuuroven. Dit genereert een met magnesium gedoteerd siliciummonoxideprecursor, die vervolgens wordt gebroken, gemalen en voorzien van een koolstofcoating.

Magnesiumdoping helpt overmatige vorming van de SEI-film (Solid Electrolyte Interphase) te voorkomen, waardoor de efficiëntie in de eerste cyclus wordt verhoogd tot ongeveer 80%. Het verhoogt echter de materiaalkosten met ongeveer 100.000 tot 200.000 RMB per ton en kan de cyclusprestaties beïnvloeden.

Pre-lithium silicium-zuurstof anodes

Voor prelithium-silicium-zuurstofanodes wordt na de koolstofcoating een lithiëringsstap toegevoegd. Lithiumpoeder of lithiumoxide wordt gemengd en gesinterd. Dit kan de efficiëntie in de eerste cyclus verhogen tot 86%-92%. De prelithiëringstechnologie kampt echter nog steeds met uitdagingen op het gebied van veiligheid en grootschalige productie. De mate van industrialisatie blijft laag.

Lithiatieapparatuur moet werken onder een inerte atmosfeer (zoals argon). De temperatuurstijging en de menguniformiteit moeten strikt worden gecontroleerd. Dit voorkomt lokale oververhitting, wat tot veiligheidsproblemen zou kunnen leiden.

Belangrijkste productieprocessen en sleutelparameters voor silicium-zuurstofanodes

| Productieproces | Belangrijkste uitrusting | Procesparameters | Kwaliteitscontrolepunten |

| SiOx-bereiding | Vacuümsublimatieoven, condensatiesysteem | Temperatuur 1200-1800℃, druk 0,01-1000Pa | Uniformiteit van de SiOx-samenstelling, kristalliniteit |

| Breken en sorteren | Kaakbreker, luchtstraalmolen | D50<10μm | Deeltjesgrootte distributie, controle op metaalverontreiniging |

| Secundaire granulatie | Menger, sproeidroogtoren | Deeltjesgrootte 30-50 µm | Deeltjessterkte, porositeit |

| Koolstofcoating | Gefluïdiseerd bedreactor, voorverwarmingssysteem | Temperatuur 600-1000℃, tijd 1u | Uniformiteit van de koolstoflaag, hoeveelheid coating |

| Pre-doping | Menger, sinteroven | Hangt af van het dopingelement | Dopinguniformiteit en veiligheid |

De laatste stap in de productie van silicium-zuurstofanodes is de nabewerking. Dit omvat breken, zeven, demagnetiseren en verpakken. Deze stappen zijn vergelijkbaar met die voor conventionele anodematerialen. Speciale aandacht moet worden besteed aan de hygroscopiciteit en oxidatiegevoeligheid van siliciumhoudende materialen. De bewerkingen moeten doorgaans worden uitgevoerd in een droge atmosfeer of vacuümomgeving.

Gedurende het gehele productieproces bewaakt en corrigeert het data-acquisitie- en controlesysteem parameters in realtime. Deze parameters omvatten temperatuur, druk en stroomsnelheid. Dit garandeert processtabiliteit en productconsistentie.

Episch poeder

EPIC Powder loopt voorop in de ontwikkeling van anodematerialen op basis van silicium. Met expertise in de verwerking van nanosiliciumpoeders, composietprecursoren en koolstofcoatingbehandelingen is EPIC Powder uitstekend toegerust om te voldoen aan de groeiende vraag naar hoogwaardige batterijmaterialen. Naarmate de industrie zich verder ontwikkelt, spelen de innovatieve oplossingen van EPIC Powder een belangrijke rol bij het verbeteren van de energiedichtheid en cyclusstabiliteit, en dragen ze bij aan de ontwikkeling van de volgende generatie lithium-ionbatterijen voor elektrische voertuigen en energieopslagsystemen.