超微細非金属鉱物粉末の開発状況はどうですか?

超微粉とは、粒子サイズがマイクロメートルからナノメートルスケールに及ぶ材料群を指します。現在、現代のハイテク新素材における非金属鉱物粉末の広範な応用は、その独自の機能特性に基づいています。ほとんどの非金属鉱物の機能性能は、粒子サイズ、粒子サイズ分布、および粒子の形態に大きく依存します。例えば、ポリマーベース複合材料の強化効果やセラミック材料の強度と靭性は、粒子特性に大きく左右されます。同様に、製紙用顔料やコーティング用顔料の隠蔽力や着色力も、粒子サイズと形態に依存します。さらに、粉末の電気的、磁気的、および光学的特性も重要です。[…]

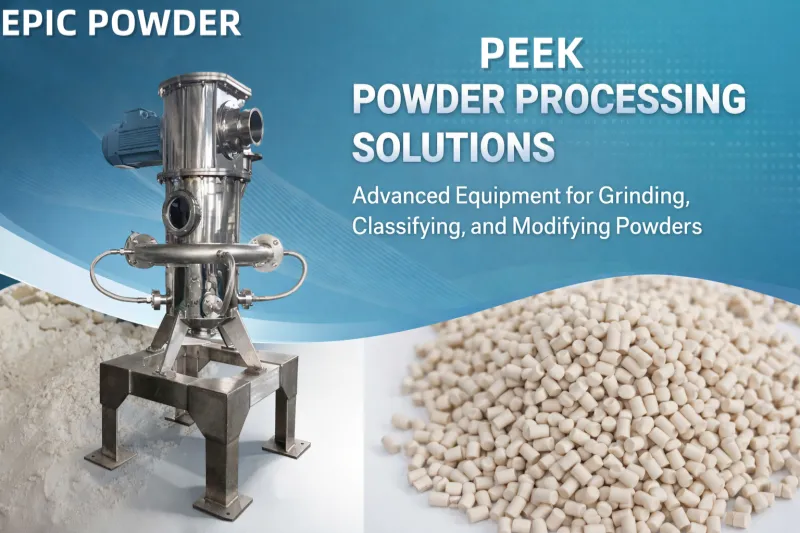

ジェットミルかエアクラシファイアミルか?PEEKの超微粉砕に最適なプロセスはどちらでしょうか?

ポリエーテルエーテルケトン(PEEK)は、高性能特殊エンジニアリングプラスチックです。優れた耐熱性、耐薬品性、耐摩耗性、そして機械的強度で知られています。そのため、PEEKは航空宇宙、医療機器、自動車、エレクトロニクス産業で広く使用されています。用途の要求が絶えず高度化するにつれ、超微粒子PEEK粉末の需要は着実に高まっています。この傾向は、3Dプリンティング、複合プリプレグ、コーティング、射出成形において特に顕著です。超微粒子粉末とは、一般的に10μm未満の粒子径を指します。一部の高度な用途では、1~5μmというサブミクロンレベルの粒子径が求められることもあります。これらの要件は、研削プロセスに厳しい要求を課します。プロセスでは、正確な粒子径を実現する必要があります[…]

超微粒子粉末の製造方法は何ですか?

近年、世界中で新素材開発が加速しています。材料研究は極限状態と高性能化へと進んでいます。新興材料の中でも、超微粉末は大きな注目を集めています。現在、超微粉末の研究は、主に調製方法、微細構造、マクロ特性、そして用途の4つの側面に焦点を当てています。中でも、調製技術は最も重要な要素です。超微粉末の製造方法は数多くあり、物質の状態に基づいて、固相法、液相法、気相法に分類できます。本稿では、主要な超微粉末調製技術と最近の進歩について紹介します。固相法 固相法は伝統的な粉末製造方法であり、低コスト、高収量、そして[…]という特徴があります。

超微粉砕により重晶石の工業的付加価値はどのように高まるのでしょうか?

重晶石(主にBaSO₄)は重要な非金属鉱物資源です。重晶石は、高い比重(4.2~4.6)、高い化学的不活性、耐酸性・耐アルカリ性、そして無毒性を特徴としています。伝統的に、重晶石の約80~90%が石油・ガス掘削流体の増量剤として使用されています。残りは化学原料や工業用充填剤として使用されています。しかし、従来の処理は主に粗粉砕(200~325メッシュ)が主流であり、付加価値が低いという問題がありました。製品は主に原鉱石または一次粉末として輸出されているため、資源利用効率が低く、経済的メリットも限られています。現代産業における性能要求の高まりに伴い、微粉砕、特に1250メッシュ以上の超微粉砕が求められています。[…]

空気分級機で粉体製造における「過剰粉砕」と「凝集」の問題を解決するには?

粉体製造、特に超微粉の製造においては、過剰粉砕と凝集という2つの共通の課題があります。過剰粉砕とは、適切な微粒子が粉砕され続ける状態を指します。これはエネルギーの浪費、粒度分布の拡大、そして場合によっては製品性能の低下につながります。凝集は、超微粒子がファンデルワールス力、静電気力、または液橋力によって互いに引き合うことで発生します。その結果、二次粒子が形成され、粉体の分散性、流動性、そして最終用途における性能に悪影響を及ぼします。これらの問題は生産効率を低下させるだけでなく、エネルギー消費量と運用コストの増加にもつながります。高効率乾式分級装置である空気分級機は、これらの問題を効果的に解決できます[…]

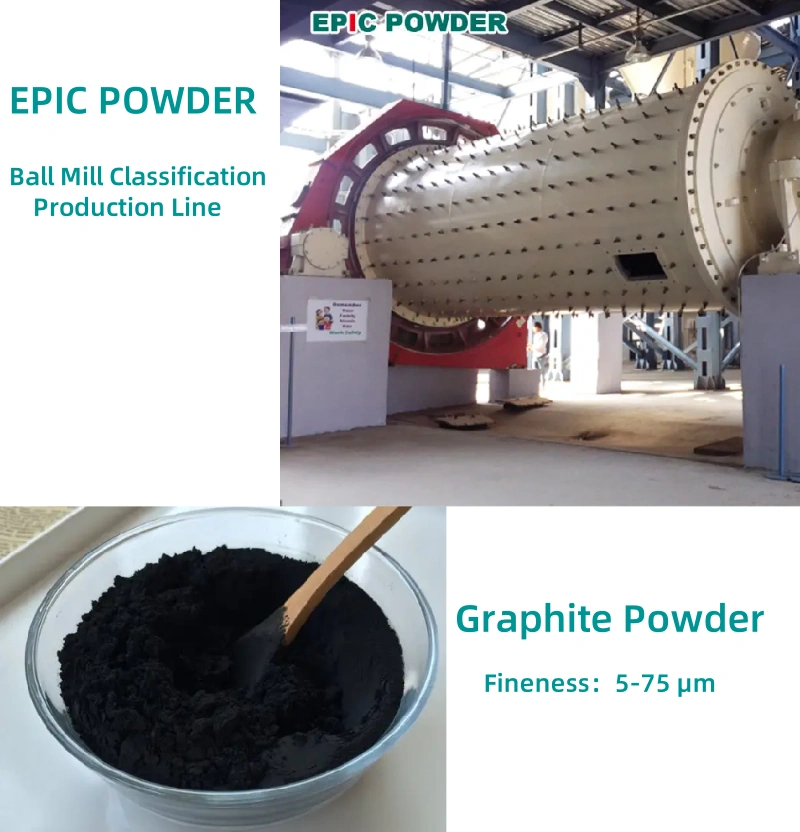

グラファイト超微粉砕:次世代の高エネルギー密度バッテリーをどのように実現するのか?

グラファイトは炭素系の中でも最も古典的な材料の一つです。優れた熱伝導性と導電性により、長年にわたりリチウムイオン電池の負極材料として主流を占めてきました。また、耐熱性と潤滑性にも優れています。EUと米国ではグラファイトを重要な原材料として指定しており、オーストラリアをはじめとする他の地域でも同様の戦略的分類が行われています。天然片状グラファイトから高純度グラファイトまで、用途は拡大を続けています。球状グラファイトや特殊グラファイトは、その産業的価値をさらに高めています。グラファイト系は、多くの産業で高い汎用性を示しています。代表的な分野としては、冶金、エレクトロニクス、化学、航空宇宙などが挙げられます。高度な加工処理、特にグラファイトの超微粉砕により、これらの[…]

リン酸鉄リチウム正極材料はどのように製造されるのでしょうか?

リチウム電池の主要4材料(正極、負極、セパレーター、電解質)の一つである正極材料は、リチウム電池の重要な構成部品です。また、電池コストの大部分を占め、正極材料のコストが電池価格を大きく左右します。リチウム電池の正極材料としては、コバルト酸リチウム(LCO)、リン酸鉄リチウム(LFP)、リン酸マンガン鉄リチウム(LMFP)、ニッケルコバルトマンガンリチウム酸化物(NCM)、マンガン酸リチウム(LMO)などが主流です。これらの製造プロセスは若干異なりますが、基本的な原理は同様です。前駆体材料を炭酸リチウムまたは水酸化リチウムと混合し、高温で加熱することで正極材料を得ます。[…]

ジェットミリングはモリブデン酸アンモニウム製造における永続的な凝集の問題を解決できるか?

モリブデン酸アンモニウム(主に二モリブデン酸アンモニウム、四モリブデン酸アンモニウム、七モリブデン酸アンモニウムを含む)は、モリブデンの深加工における重要な中間体であり、モリブデン粉末、三酸化モリブデン、触媒、モリブデン金属製品、農業用モリブデン肥料の製造に広く使用されています。モリブデン酸アンモニウムの製造において、凝集は長年にわたり業界にとっての課題でした。この問題は、モリブデン粉末の製造に使用される蒸発結晶化、乾燥、そしてそれに続く水素還元プロセスにおいて特に顕著です。凝集は主にいくつかの形で現れます。結晶化の過程では、粒子が互いに付着しやすく、その結果、粒度分布が広く不均一になります。乾燥後、材料は容易に硬い塊やケーキを形成します。さらに、モリブデン[…]

チタン酸バリウム粉末の主な3つの製造方法は何ですか?

チタン酸バリウム(BaTiO₃)粉末は、チタン酸塩系電子セラミックスの主原料です。優れた誘電特性を持つ代表的な強誘電体材料として、積層セラミックコンデンサ(MLCC)、ソナーデバイス、赤外線検出器、粒界セラミックコンデンサ、正温度係数(PTC)サーミスタなどに広く使用されています。幅広い応用展開が見込まれるチタン酸バリウムは、電子セラミックスの柱となる材料とされています。電子部品の小型化、軽量化、高信頼性、薄型化が進む中で、高純度で超微粒子のチタン酸バリウム粉末の需要はますます高まっています。チタン酸バリウムの概要 チタン酸バリウムは、融点が1618℃の調和融解化合物です。5つの結晶多形を示します。[…]