Oberflächenmodifizierung mit Pulvern beinhaltet die Behandlung der Pulveroberfläche mit physikalischen, chemischoder mechanische Methoden. Ziel ist es, die physikalischen und chemischen Eigenschaften zu verändern oder neue Funktionen zu verleihen. Dies entspricht den Anforderungen moderner Materialien, Prozesse und Technologien. Das Verständnis der Rolle von Oberflächenmodifizierung und Pulvereigenschaften trägt zur Verbesserung der Materialleistung bei. Die Kontrolle der Modifikatormenge, die Wahl der richtigen Ausrüstung und des richtigen Prozesses verbessert PulverauftragEs kann Pulvern sogar neue Funktionen oder Leistungsmerkmale verleihen.

Die Rolle der Modifikation

Die Rolle von Pulveroberflächenmodifizierung variiert je nach Anwendung. Das Hauptziel ist die Verbesserung der Pulverleistung oder die Verleihung neuer Funktionen. Dies entspricht den Anforderungen neuer Materialien, Technologien und der Produktentwicklung. Die Pulvermodifizierung hat fünf Hauptfunktionen:

- Verwandeln Sie anorganische Füllstoffe von einfachen Additiven in funktionelle Füllstoffe.

- Bereitstellung neuer Technologien für Polymere und Verbundwerkstoffe.

- Verbessern Sie die Partikeldispersion und verhindern Sie eine Aggregation.

- Verbessern Sie die Stabilität von Pulvermaterialien und die Produktleistung.

- Verbessern Sie die ökologische Nachhaltigkeit und die wirtschaftliche Produktion und steigern Sie so die Wertschöpfung.

Eigenschaften des Pulverrohstoffs

Zu den Eigenschaften von Pulvermaterialien zählen vor allem Säuregrad, Alkalität, Oberflächenstruktur, funktionelle Gruppen, Adsorption und chemische Reaktivität. Oberflächenmodifizierer sollten nach Möglichkeit chemisch mit der Pulveroberfläche reagieren oder adsorbieren. Physikalische Adsorption kann bei späteren Anwendungen unter starkem Rühren oder Extrusion desorbieren. Beispielsweise können Silikatmineralien wie Quarz, Feldspat, Glimmer und Kaolin eine Bindung mit Silanhaftvermittlern eingehen. Dadurch entsteht eine starke chemische Adsorption. Silanhaftvermittler reagieren oder adsorbieren jedoch im Allgemeinen nicht mit carbonatbasierten alkalischen Mineralien. Titanate und Aluminate können unter bestimmten Bedingungen an carbonatbasierten alkalischen Mineralien adsorbieren. Daher sind Silanhaftvermittler ungeeignet zur Modifizierung von carbonatbasierten alkalischen Mineralien wie Leicht- und Schwermetallen. Kalziumkarbonat.

Modifikatordosierung

Die optimale Menge an Oberflächenmodifizierer für die Adsorption von Monoschichten auf Partikeln hängt von der spezifischen Oberfläche des Pulvers und dem molekularen Querschnitt des Modifizierungsmittels ab. Diese Menge entspricht jedoch möglicherweise nicht der 100%-Bedeckung des Oberflächenmodifizierungsmittels. Für anorganische Oberflächen Beschichtung Modifizierungen können unterschiedliche Beschichtungsraten und Schichtdicken zu unterschiedlichen Eigenschaften wie Farbe und Glanz führen. Daher sollte die optimale Menge durch Modifizierungs- und Leistungstests ermittelt werden. Denn die Modifizierungsmenge beeinflusst sowohl die Dispersion als auch die Gleichmäßigkeit der Beschichtung bei der Oberflächenmodifizierung. Sie hängt zudem von den spezifischen Anforderungen des Applikationssystems an die Oberflächeneigenschaften und den technischen Spezifikationen des Pulvers ab.

Änderungsprozess

Sobald Menge und Formulierung des Oberflächenmodifizierers festgelegt sind, ist der Oberflächenmodifizierungsprozess einer der Schlüsselfaktoren für den Effekt. Der Prozess muss die Anwendungsanforderungen bzw. -bedingungen des Oberflächenmodifizierers erfüllen. Er sollte eine gute Dispersion des Modifikators gewährleisten und eine gleichmäßige und starke Beschichtung der Pulveroberfläche erzielen. Gleichzeitig sollte der Prozess einfach sein, mit kontrollierbaren Parametern, stabiler Produktqualität, geringem Energieverbrauch und minimaler Umweltverschmutzung.

Modifikationsausrüstung

Turbomühle für Pulverbeschichtung

Leistungsstarkes Wirbelströmungsfeld, das sofort mahlt und Beschichtung

Es werden konische Rotoren und Statoren verwendet, und der Abstand zwischen Rotor und Stator kann eingestellt werden. Durch das leistungsstarke Wirbelströmungsfeld kann die lineare Geschwindigkeit des Rotors 120 m/s erreichen, was besonders für die Dispersion, Reduzierung und Zerkleinerung von agglomerierten Materialien geeignet ist. Das Material wird zwischen Rotor und Stator mit hoher Geschwindigkeit gestoßen, geschert und gerieben, um den Mahl- und Beschichtungsprozess abzuschließen.

Dieses kontinuierliche Pulverbeschichtungssystem wurde auf der Grundlage deutschen Know-hows mit chinesischer Ausrüstung entwickelt und kann für die Beschichtung verschiedener Pulver verwendet werden, wie Kalziumkarbonat (GCC, PCC), Kaolin, Talk, Glimmer, Graphit, Bariumsulfat, weiß Ruß, Magnesiumhydrat, Zinkoxid, Aluminiumoxid und eignet sich für eine Vielzahl von fest-flüssigen Beschichtungsmitteln, wie z. B. Aluminat-Haftvermittler, Titanat-Haftvermittler, Silan-Haftvermittler und Stearinsäure. Die Beschichtungsmaschine besteht aus drei Mischkammern. Durch die Hochgeschwindigkeitsrotation entsteht in diesen speziell geformten Kammern eine starke Wirbelströmung. Pulver und Beschichtungsmittel werden in den schnellen Gas-Feststoff-Wirbelströmungen vermischt.

Die Beschichtungsmaschine mit Oberflächenbeschichtungs- und Partikeldispergierfunktion eignet sich für verschiedene Pulver mit unterschiedlicher Feinheit und bietet einen einzigartigen Beschichtungseffekt für Materialien mit geringem Schüttgewicht und hohem Volumen-Gewichts-Verhältnis. Die automatische Temperaturregelung gewährleistet eine stabile, hohe Temperatur, bei der das Beschichtungsmittel schmilzt und sich mit dem unbeschichteten Pulver vermischt. Das Erhitzen und Kühlen von Pulver und Beschichtungsmittel erfolgt in einer Maschine, die kein separates Kühlsystem benötigt. Hoher Ausnutzungsgrad des Beschichtungsmittels, hohe Pulverbeschichtungsrate, hoher Aktivierungsgrad, geringer Energieverbrauch und sehr geringe Agglomerate im beschichteten Endprodukt. Das gesamte System wird unter Unterdruck betrieben, staubfrei und mit geringem Arbeitsaufwand.

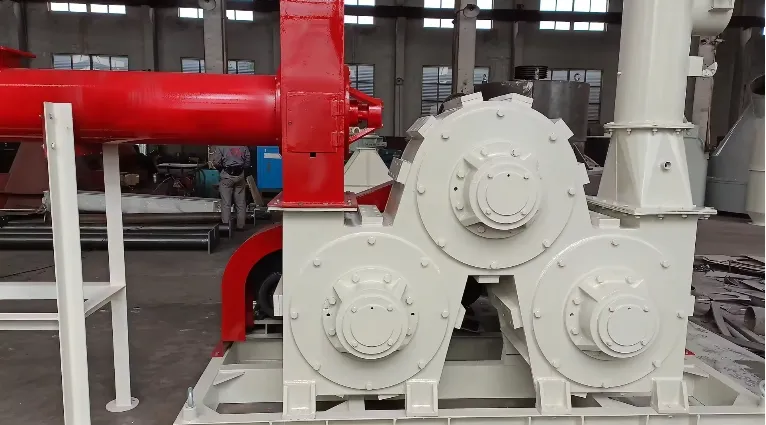

Dreiwalzenmühle zur Pulverbeschichtung

Beschichtung die Pulveroberfläche durch Änderung des Zyklonwirbels Je nach Material und Anwendungsbranche ist die Produktionskapazität und Partikelgröße Die Reichweite kann variieren. Bitte kontaktieren Sie unsere Ingenieure, um die Ausrüstung individuell an Ihre Bedürfnisse anzupassen. Unsere Experten melden sich innerhalb von 6 Stunden bei Ihnen, um Ihre Anforderungen an Maschine und Prozesse zu besprechen.

Dieses kontinuierliche Pulverbeschichtungssystem wurde auf der Grundlage deutschen Know-hows mit chinesischer Ausrüstung entwickelt und kann für die Beschichtung verschiedener Pulver verwendet werden, wie Kalziumkarbonat (GCC, PCC), Kaolin, Talk, Glimmer, Graphit, Bariumsulfat, weiß Ruß, Magnesiumhydrat, Zinkoxid, Aluminiumoxid und eignet sich für eine Vielzahl von fest-flüssigen Beschichtungsmitteln, wie z. B. Aluminat-Haftvermittler, Titanat-Haftvermittler, Silan-Haftvermittler und Stearinsäure. Die Beschichtungsmaschine besteht aus drei Mischkammern. Durch die Hochgeschwindigkeitsrotation entsteht in diesen speziell geformten Kammern eine starke Wirbelströmung. Pulver und Beschichtungsmittel werden in den schnellen Gas-Feststoff-Wirbelströmungen vermischt.

Die Beschichtungsmaschine mit Oberflächenbeschichtungs- und Partikeldispergierfunktion eignet sich für verschiedene Pulver mit unterschiedlicher Feinheit und bietet einen einzigartigen Beschichtungseffekt für Materialien mit geringem Schüttgewicht und hohem Volumen-Gewichts-Verhältnis. Die automatische Temperaturregelung gewährleistet eine stabile, hohe Temperatur, bei der das Beschichtungsmittel schmilzt und sich mit dem unbeschichteten Pulver vermischt. Das Erhitzen und Kühlen von Pulver und Beschichtungsmittel erfolgt in einer Maschine, die kein separates Kühlsystem benötigt. Hoher Ausnutzungsgrad des Beschichtungsmittels, hohe Pulverbeschichtungsrate, hoher Aktivierungsgrad, geringer Energieverbrauch und sehr geringe Agglomerate im beschichteten Endprodukt. Das gesamte System wird unter Unterdruck betrieben, staubfrei und mit geringem Arbeitsaufwand.

Stiftmühle für Pulverbeschichtung

Stiftförmige Brechscheibe, keine Siebstruktur, hohe Geschwindigkeit, große Kapazität und geringe Wärmeentwicklung. Es kann zwischen einfacher oder doppelter Leistung gewählt werden, die Liniengeschwindigkeit kann bis zu 240 m/s erreichen, starke Aufprallkraft und Scherkraft, und das Produkt Partikelgröße ist fein. Es eignet sich zum Dispergieren und Desagglomerieren. Es eignet sich zum kontinuierlichen Hochgeschwindigkeitsmischen von ultrafeinen Pulvern und Flüssigkeiten sowie zur Partikeloberfläche Beschichtung Modifikation. Es kann mit einem Windsichter zur Kontrolle der Produktfeinheit. Die Mühle ist kompakt gebaut und lässt sich extrem leicht zerlegen und reinigen.

Abschluss

Zusammenfassend lässt sich sagen, dass die Technologie zur Pulveroberflächenmodifizierung eine entscheidende Rolle bei der Verbesserung der Eigenschaften und Leistung von Pulvern für verschiedene industrielle Anwendungen spielt. Durch die Auswahl der richtigen Modifikatoren und die Optimierung des Modifizierungsprozesses lassen sich eine verbesserte Dispersion, Stabilität und Funktionalität erreichen, die den Anforderungen moderner Materialien und Technologien gerecht wird. Angesichts fortschreitender Innovationen wird die Oberflächenmodifizierung auch weiterhin ein Schlüsselfaktor für die Weiterentwicklung neuer Materialien und die Verbesserung der Produktleistung bleiben.

Episches Pulver

Epic Powder – über 20 Jahre Erfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerung, Mahlung, Klassifizierung und Modifizierung von Ultrafeinpulver. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!