Bilyalı değirmen kırılmış malzemelerin kırılması için kullanılan temel bir ekipmandır. Bilyalı değirmen tozlar için endüstriyel üretimde yaygın olarak kullanılan yüksek incelikte öğütme makinelerinden biridir. Çeşitli cevherleri ve diğer malzemeleri öğütmek için uygundur. Yaygın olarak kullanılır mineral işleme, yapı malzemeleri ve kimyasal endüstriler.

Neden "Bilyalı" Değirmen Denir? "Bilyalı" Ne Anlama Gelir?

Bilyalı değirmen, öğütme ortamı aracılığıyla malzemeleri ezer. İletim mekanizması mekanik enerjiyi öğütme ortamına aktarır. Ortamlar arasında oluşan çeşitli mekanik kuvvetler malzemeleri ezer. Değirmene yüklenen öğütme ortamı çoğunlukla çelik bilyelerdir (çelik kesitler), bu nedenle adı "bilyalı değirmen"dir.

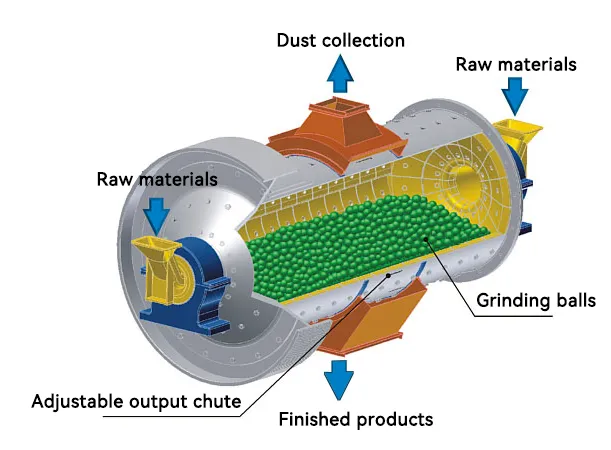

Bilyalı değirmen Yapı

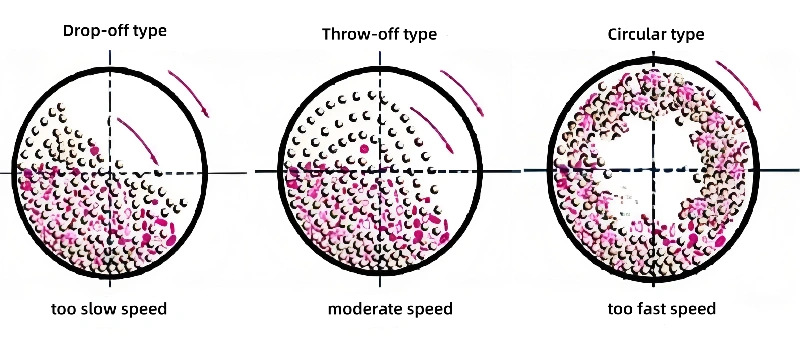

Cisim Öğütme Durumları Nelerdir?

Bırakma türü: Öğütme ortamı uygun yüksekliğe kaldırılamıyor, sadece minimum darbe kuvvetiyle öğütme gerçekleştiriliyor.

Atma tipi: Öğütme ortamları belirli bir yüksekliğe kaldırıldığında parabolik bir hareketle düşerek malzemeye önemli bir öğütme ve darbe kuvveti uygular.

Dairesel tip: Öğütme ortamı namlu duvarına yakın bir şekilde düşmeden kaldığında, malzeme üzerinde herhangi bir öğütme veya darbe etkisi oluşmaz.

Öğütme Ortamı Nasıl Seçilir?

Miktar: Öğütme ortamı ne kadar azsa, namlu hızı o kadar yüksek ve öğütme etkisi o kadar küçük olur. Tersine, öğütme ortamı ne kadar çoksa, namlu hızı o kadar düşük ve öğütme etkisi o kadar büyük olur.

Parçacık boyutu:Değirmene giren malzemenin genellikle 15mm'den küçük olması kontrol edilir.

Büyük değirmenlerde kırma kabiliyetleri daha güçlü olduğundan değirmene giren malzemenin tane boyutu 25-30 mm'ye kadar çıkarılabilmektedir.

Ancak büyük dikey hammadde değirmenleri için değirmene giren parçacık boyutu 100 mm'ye kadar ulaşabilir. Bu nedenle, belirli parçacık boyutu farklı koşullara göre belirlenmelidir.

Boyut: Daha büyük veya daha sert malzemeler için, öğütme ortamı daha büyük bir ortalama boyuta ve daha az miktara sahiptir. Tersine, daha ince veya daha yumuşak malzemeler için, öğütme ortamı daha küçük bir ortalama boyuta ve daha fazla miktara sahiptir.

Avantajları ve Dezavantajları Bilyalı değirmen

Avantajları:

- Malzemelere güçlü uyum yeteneği;

- Büyük kırma oranı;

- Kuru veya ıslak yöntemle çalıştırılabilir, kurutma ve öğütme aynı anda yapılabilir;

- Basit yapı, yüksek çalışma oranı, güvenilir çalışma

Dezavantajları:

- Düşük öğütme verimi ve elektrik enerjisinin etkin kullanım oranının düşük olması;

- Ekipmanlar hacimlidir ve büyük bir tek seferlik yatırım gerektirir;

- Yüksek gürültü ve güçlü titreşim;

- Düşük hız ve yavaşlatma ekipmanı gerektirir.

Çözüm

Genellikle, ne kadar uzun olursa bilyalı değirmen zamanla, parçacık boyutu küçülmesi daha az fark edilir hale gelir. Tozlar için sıradan bilyalı değirmenler 1-10um parçacık boyutuna ulaşabilir. Tozlar için döngüsel karıştırma bilyalı değirmenler yaklaşık 1um'a ulaşabilir. Nanopartiküller elde etmek için, boyutları onlarca nanometreye ulaşan tozlar için ultra ince bilyalı değirmenlere ihtiyaç vardır.

Verilere göre, tozlar için bazı yüksek enerjili bilyalı değirmenler yaklaşık 1 mikrona ulaşabilir. Alt mikron sınırı yaklaşık 500 nm'dir. Tozlar için 48 saat boyunca bir planet bilyalı değirmen kullanmak, tozun özelliklerine bağlı olarak yaklaşık 70 nm'ye ulaşabilir. Bilya-malzeme oranı ve ortam, bilyalı öğütme sonuçlarını etkiler. Nanoölçekte öğütme yaparken kümelenmeye dikkat etmek çok önemlidir.

İnce öğütme sektöründe partikül malzemelere olan talep artıyor ve bu durum tozlar için bilyalı değirmen geliştirilmesine yönelik büyük fırsatlar sunuyor.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!