Lithium-ionbatterijen vormen de kern van energieopslagtechnologie voor moderne elektronica en elektrische voertuigen. Prestatieoptimalisatie is altijd een focus geweest. Bij het ontwerp van batterijen wordt de deeltjesgrootte van grafiet negatieve elektrode is doorgaans veel groter dan die van positieve materialen (bijv. lithiumijzerfosfaatternaire materialen, lithiumkobaltoxide). Dit verschil in deeltjesgrootte is het gevolg van factoren zoals materiaaleigenschappen, elektrochemische behoeften, productieprocessen en prestatie-optimalisatiedoelen. Dit artikel onderzoekt de redenen voor dit verschil in grootte en vat de effecten ervan op de batterijprestaties samen.

Verschillen in materiaaleigenschappen en elektrochemische vereisten

Kenmerken van positieve materialen en eisen aan de deeltjesgrootte

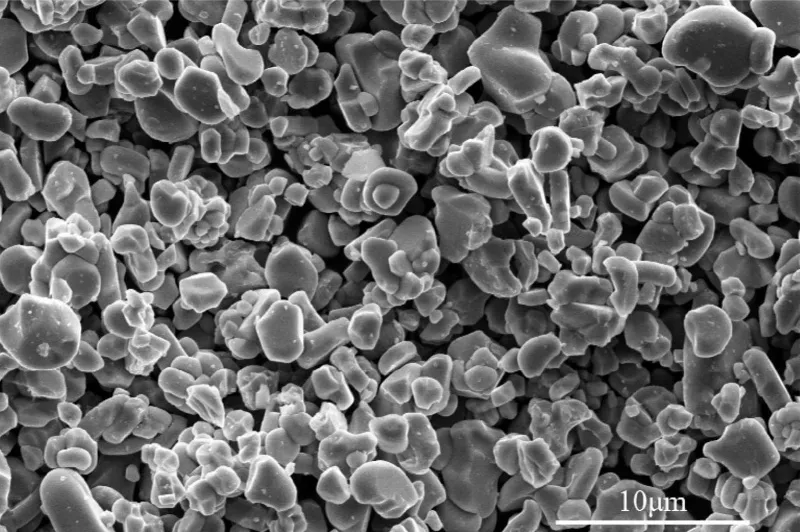

Kathodematerialen omvatten lithiumkobaltoxide (LiCoO₂), lithiumijzerfosfaat (LiFePO₄), ternaire materialen (bijv. LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂). Deze materialen hebben kleinere deeltjesgroottes om de volgende redenen:

- Slechte geleidbaarheidMaterialen zoals lithiumijzerfosfaat hebben een lage geleidbaarheid. Kleinere deeltjes verkorten de diffusiepaden van lithiumionen en verbeteren de snelheidsprestaties.

- Optimalisatie van specifiek oppervlak: Kleinere deeltjes vergroten het oppervlak, wat de invoeging en extractie van lithiumionen bevordert. Ze kunnen echter agglomereren. Lithiumijzerfosfaat heeft de neiging te agglomereren, dus de deeltjesgrootte moet onder controle worden gehouden.

- Kleine volumeverandering: De volumeverandering tijdens laden/ontladen in kathodematerialen is klein (ongeveer 6,5% voor lithium-ijzerfosfaat). Hierdoor kunnen kleinere deeltjes de prestaties optimaliseren.

Kenmerken van grafiet Negatieve elektrode en deeltjesgroottevereisten

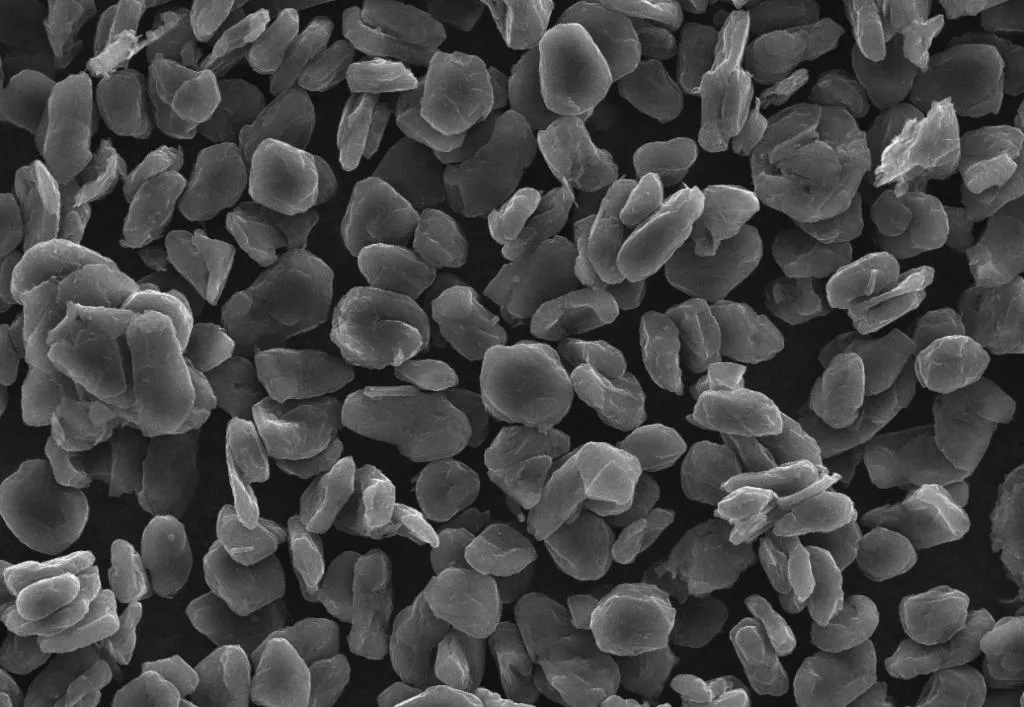

Grafiet negatieve elektrodematerialen (waaronder natuurlijk, synthetisch grafiet en anodes op basis van silicium) hebben doorgaans grotere deeltjesgroottes. De redenen hiervoor zijn:

- Uitstekende geleidingGrafiet heeft een goede geleidbaarheid. Grotere deeltjes verminderen nevenreacties met de elektrolyt en minimaliseren het onomkeerbare capaciteitsverlies in de eerste cyclus.

- Bufferen van volumewijzigingenGrafiet zet 10-15% uit tijdens het laden/ontladen, terwijl anodes op siliciumbasis tot 300% uitzetten. Grotere deeltjes dempen spanning, verminderen scheurvorming en verlengen de levensduur.

- Structurele stabiliteit:De gelaagde structuur van grafiet is stabieler in grotere deeltjes, waardoor fragmentatie door uitzetting wordt voorkomen.

Volumeveranderingen en structurele stabiliteit

Volumeveranderingen tijdens het opladen en ontladen

- Nvolumeverandering van de negatieve elektrodeGrafiet zet uit met 10-15% en silicium met 300%. Grotere deeltjes dempen deze spanning, waardoor scheurvorming wordt verminderd en de levensduur wordt verlengd.

- Positieve elektrode volumeverandering:Kathodematerialen (zoals lithiumijzerfosfaat) hebben een kleine volumeverandering (ongeveer 6,5%). Kleinere deeltjes optimaliseren de prestaties.

Structurele stabiliteitsvereisten

- Anode:Grotere deeltjes verminderen de spanning op de interface, waardoor scheuren in de deeltjes of breuk van het SEI-membraan wordt voorkomen.

- Kathode:Kleinere deeltjes verhogen de structurele dichtheid en verbeteren zo de diffusie-efficiëntie van lithiumionen.

Productieprocessen en slibstabiliteit

Slibbereiding en coatingproces

Kathode slurry:

- Vereist een hoge dispergeerbaarheid voor een uniforme bekledingKleinere deeltjes zijn gemakkelijker gelijkmatig te mengen. De deeltjesgrootte (bijv. 5-15 μm) moet gecontroleerd worden om agglomeratie te voorkomen.

- Uitdaging: Kleinere deeltjes hebben een lage viscositeit van de slurry en hebben de neiging om te egaliseren tijdens het coaten. Verdikkers (bijv. CMC) voorkomen bezinking.

Anode-slurry:

- Heeft grotere deeltjes (10-20 μm) nodig om bezinking te verminderen en de stabiliteit van de slurry te verbeteren. Dit voorkomt krassen of breuken tijdens het coaten.

- Voordeel:Een brede deeltjesgrootteverdeling (bijv. 10-20 μm) helpt kleinere deeltjes de gaten tussen grotere deeltjes op te vullen, waardoor de elektrodedichtheid en volumetrische energiedichtheid worden verbeterd.

Industrienormen en toepassingsscenario's

Batterijtypen hebben verschillende vereisten voor de deeltjesgrootte:

- Lithium-kobaltoxidebatterij: Kathode 5-15μm, Anode 10-20μm.

- Lithium-ijzerfosfaatbatterij: Kathode nanoschaal (0,1-1 μm), Anode 10-20 μm (nanoformaat voor verbeterde geleiding).

- Ternaire batterij: Kathode 5-15μm, Anode 10-20μm (evenwicht tussen energiedichtheid en veiligheid).

Uitgebreide samenvatting van redenen

Elektrochemische prestatie-optimalisatie

- Kathode: Kleinere deeltjes verbeteren de snelheidsprestaties en capaciteit.

- Anode:Grotere deeltjes verminderen de nevenreacties en verbeteren de efficiëntie van de eerste cyclus.

Structurele stabiliteit

- Anode:Grotere deeltjes verminderen de spanning tijdens het laden/ontladen en verbeteren zo de stabiliteit.

- Kathode:Kleinere deeltjes verbeteren de diffusie-efficiëntie van lithiumionen en optimaliseren de elektrochemische prestaties.

Aanpassing van het productieproces

- Kathode slurry: Vereist een hoge dispergeerbaarheid, waardoor kleinere deeltjes het beste werken.

- Anode-slurry: Heeft een hoge stabiliteit nodig, waardoor grotere deeltjes geschikter zijn.

Verificatie van industrienormen

Industrienormen (bijvoorbeeld lithiumkobaltoxide, ternaire batterijen) specificeren deeltjesgroottes om een evenwicht te vinden tussen prestatie en veiligheid.

Episch poeder

De grotere deeltjesgrootte van de negatieve grafietelektrode in vergelijking met kathodematerialen in lithium-ionbatterijen is het resultaat van meerdere factoren. Deze omvatten materiaaleigenschappen (geleidbaarheid, volumeveranderingen), elektrochemische behoeften (snelheidsprestaties, cycluslevensduur), productieprocessen (slurrystabiliteit, coatinguniformiteit) en prestatie-optimalisatiedoelen. Met de geavanceerde slijp- en classificatietechnologieën van Epic Powder kunnen deze materiaaleigenschappen nauwkeurig worden gecontroleerd om de batterijprestaties te verbeteren. De op maat gemaakte oplossingen van Epic Powder voor optimalisatie van de deeltjesgrootte zorgen ervoor dat zowel anode- als kathodematerialen optimale efficiëntie en stabiliteit bereiken. Dit ontwerp, in combinatie met de geavanceerde apparatuur van Epic Powder, is essentieel voor het optimaliseren van de energiedichtheid, cyclusstabiliteit en veiligheid, waardoor het een cruciale factor is in de ontwikkeling van lithium-ionbatterijtechnologie.