Waarom kiezen voor biomassa als voorloper?

De verschuiving naar poreus koolstof afkomstig van biomassa vertegenwoordigt een cruciale ontwikkeling in de materiaalkunde, waarbij afstand wordt genomen van niet-hernieuwbare fossiele bronnen zoals steenkool en teer. Door gebruik te maken van hernieuwbare organische materialen behalen fabrikanten een dubbel voordeel: superieure elektrochemische prestaties en een aanzienlijk kleinere CO2-voetafdruk. Op EPIC Poeder machines, Wij bieden de precisiemaaloplossingen die nodig zijn om deze organische grondstoffen om te zetten in hoogwaardige koolstofpoeders.

Diversiteit aan grondstoffen

De natuur biedt een onuitputtelijke voorraad grondstoffen. We zien succesvolle industriële toepassingen waarbij een breed scala aan agrarische bijproducten wordt gebruikt, waaronder kokosnootschalen, rijstkaf, zaagsel en gebruikte koffieprut.

Deze diversiteit vereist veelzijdige verwerkingsapparatuur. In tegenstelling tot uniforme synthetische polymeren varieert biomassa aanzienlijk in dichtheid, vochtgehalte en vezelgehalte. Onze Luchtclassificator Maalmolens en impactmolens zijn ontworpen om deze variaties aan te kunnen, waardoor consistente grondstoffen gegarandeerd zijn, ongeacht de herkomst van het basismateriaal.

- Harde schalen (kokosnoot/walnoot): Er zijn hoge impactkrachten nodig om dichte ligninestructuren te breken.

- Vezelige stengels (stro/hennep): Er wordt een afschuifwerking gevraagd om de vezels efficiënt te scheiden.

- Zachte resten (koffiedik): Nauwkeurige regeling van de luchtstroom is nodig om klontering te voorkomen.

Kostenbesparing door afvalverwerking

Het economische argument voor biomassa als koolstofbron is onweerlegbaar. Door een strategie voor afvalverwerking toe te passen – waarbij landbouwafval wordt omgezet in waardevolle producten – vermijden producenten de hoge inkoopkosten die gepaard gaan met petroleumcokes of synthetische harsen.

Besparing op grondstoffen is echter slechts de helft van het verhaal. De verwerkingsefficiëntie bepaalt de uiteindelijke winstmarge. De maalinstallaties van EPIC zijn ontworpen voor een laag specifiek energieverbruik, waardoor de lage kosten van de grondstoffen niet teniet worden gedaan door hoge elektriciteitsrekeningen tijdens het maalproces.

| Kostenfactor | Traditionele koolstofbron | Biomassa-voorloper | EPIC-voordeel |

|---|---|---|---|

| Grondstof | Hoog (kolen/pek) | Laag/verwaarloosbaar (afval) | Niet van toepassing |

| Verwerkingsenergie | Standaard | Standaard | Geoptimaliseerd (laag kWh/ton) |

| Schaalbaarheid | Lineair | Hoog | Industriële opschaling |

Inherente poriënstructuren

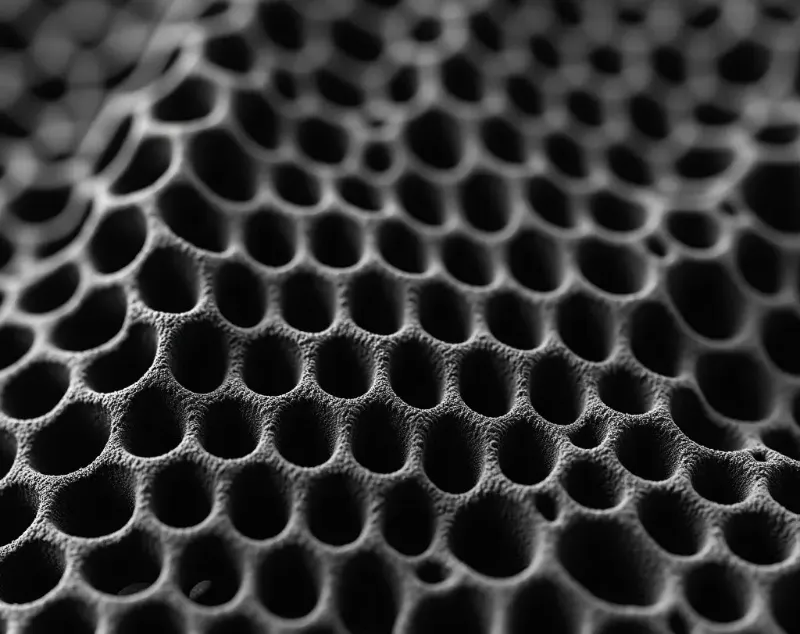

Het meest opvallende technische voordeel van biomassa is de natuurlijke cellulaire of vezelachtige microstructuur. Deze biologische architecturen bieden een reeds bestaand netwerk van kanalen dat ionentransport en adsorptie vergemakkelijkt.

Het behoud van deze structuur tijdens het verkleinen is cruciaal. Agressief, onnauwkeurig malen kan deze poriën doen instorten, waardoor het specifieke oppervlak van het materiaal afneemt. De Fluidized Bed Jet Mills van EPIC maken gebruik van botsingen tussen deeltjes in plaats van mechanische impact. Deze methode zorgt voor een zachte verkleining. deeltjesgrootte tot in het ultrafijne bereik (D50: 1-45 μm) met behoud van de integriteit van de inherente poriënstructuren, waardoor de complexiteit en kosten van de daaropvolgende activeringsprocessen worden verminderd.

Belangrijkste productieprocessen

Voorbehandeling: Reinigen, drogen en vermalen van de ruwe biomassa

De reis van afval naar waardevol materiaal begint met de voorbereiding. Ruwe biomassa is vaak omvangrijk en inconsistent, met vocht en onzuiverheden die de verwerking belemmeren. We beginnen met het grondig reinigen en drogen van de grondstof om een stabiele basis te garanderen. Daarna is nauwkeurige verkleining cruciaal. Met behulp van efficiënte maalapparatuur, zoals onze Pin Mill MJP, Dit stelt ons in staat om vezelachtige materialen zoals kokosnootschalen of rijstkaf te vermalen tot een uniform poeder. Deze mechanische verwerking zorgt voor een constante warmteoverdracht en reactiesnelheid in de daaropvolgende stappen.

Carbonisatie: Het pyrolyseproces en de rol ervan bij de vorming van het koolstofskelet.

Nadat de biomassa tot de juiste grootte is vermalen, ondergaat deze carbonisatie. Dit houdt in dat het voorlopermateriaal in een inerte atmosfeer (meestal stikstof) wordt verhit tot temperaturen tussen 400 °C en 800 °C. Door dit pyrolyseproces worden vluchtige organische componenten verwijderd, waardoor een stabiele, koolstofrijke koolstofrest overblijft. Deze stap is essentieel, omdat hiermee het initiële koolstofskelet wordt gevormd dat de structurele integriteit van het materiaal bepaalt.

Activeringsmethoden

Om verkoolde koolstof om te zetten in poreuze koolstof afkomstig van biomassa met een hoge bruikbaarheid, moeten we de interne poriënstructuur ervan ontwikkelen. Dit wordt bereikt door activering.

Fysieke activering: gebruikmakend van stoom of CO2

Fysieke activering is een schoon proces in één of twee stappen, waarbij het verkoolde materiaal wordt blootgesteld aan oxiderende gassen zoals stoom of koolstofdioxide ($CO_2$) bij hoge temperaturen (800°C–1000°C). Deze gecontroleerde vergassing verbrandt specifieke koolstofatomen, waardoor de poriën worden gereinigd en een ontwikkelde microporeuze structuur ontstaat zonder de introductie van vreemde stoffen. chemisch agenten.

Chemische activering: met behulp van stoffen zoals KOH, ZnCl2 of H3PO4.

Voor toepassingen die een extreem groot specifiek oppervlak vereisen, is chemische activering de voorkeursmethode. We impregneren de precursor met chemische stoffen zoals kaliumhydroxide ($KOH$), zinkchloride ($ZnCl_2$) of fosforzuur ($H_3PO_4$). Deze stoffen dehydrateren de biomassa en remmen de vorming van teer, waardoor een stijf, zeer poreus netwerk ontstaat, zelfs bij lagere temperaturen.

Wassen en zuiveren: Verwijderen van as en resterende activeringsmiddelen

De laatste fase is zuivering. Om ervoor te zorgen dat het materiaal voldoet aan de strenge normen die vereist zijn voor energieopslag of filtratie, moeten we alle resterende chemische stoffen en anorganische as verwijderen. Dit omvat doorgaans een zure wassing en grondig spoelen met water. Het bereiken van een hoge zuiverheid is essentieel, met name wanneer het materiaal bedoeld is om te functioneren naast of ter vervanging van standaard geleidende additieven zoals carbon zwart in batterij-anodes.

Kernprestatievoordelen

Wanneer we poreus koolstof op basis van biomassa vergelijken met traditionele alternatieven op basis van steenkool of synthetische materialen, zijn de prestatiecijfers indrukwekkend. Voor industrieën variërend van energieopslag tot milieubescherming bieden deze materialen een goedkope en milieuvriendelijke oplossing zonder in te leveren op technische mogelijkheden. Hieronder leggen we uit waarom dit materiaal zich onderscheidt.

Ultrahoge specifieke oppervlakte (SSA) van poreus koolstof afkomstig van biomassa

Het voornaamste voordeel van biomassakoolstof is het enorme oppervlak. Door de juiste activering kunnen we specifieke oppervlaktes (SSA's) bereiken van meer dan 2000 m²/g. Dit biedt een maximaal aantal actieve plaatsen voor adsorptie of chemische reacties.

- Hoge adsorptiecapaciteit: Ideaal voor filtratie en gasopslag.

- Verbeterde reactiviteit: Meer contactoppervlak verbetert de katalytische prestaties.

- Materiaalefficiëntie: Er is minder materiaal nodig om hetzelfde resultaat te bereiken in vergelijking met koolstofsoorten van lagere kwaliteit.

Instelbare poriegrootteverdeling

Biomassa heeft van nature een hiërarchische structuur. Door het maal- en activeringsproces te beheersen, behouden we een synergie tussen microporiën, mesoporiën en macroporiën. Deze hiërarchische poriënstructuur is cruciaal voor ionentransport in batterijen en supercondensatoren.

Overzicht van de poriënfunctionaliteit:

| Poriëntype | Maatbereik | Primaire functie |

|---|---|---|

| Microporiën | < 2 nm | Groot oppervlak voor ladingopslag/adsorptie. |

| Mesoporiën | 2–50 nm | Routes met lage weerstand voor ionentransport. |

| Macroporiën | > 50 nm | Ionbufferreservoirs om diffusieafstanden te verkorten. |

Elektrische geleidbaarheid en stabiliteit

Voor elektronische toepassingen is stabiliteit onmisbaar. Koolstof afkomstig van biomassa, met name harde koolstof, vertoont een uitstekende structurele stabiliteit en geleidbaarheid na behandeling bij hoge temperaturen. Dit maakt het een uitstekende kandidaat voor anodes van de volgende generatie batterijen. We hebben op dit gebied aanzienlijke successen geboekt, met name waar De straalmolentechnologie maakt de productie van ultrafijne, harde koolstofanodematerialen mogelijk. om te voldoen aan strenge geleidbaarheidsnormen.

Natuurlijke heteroatoomdotering

Een van de unieke "gratis" voordelen van het gebruik van biomassa is de aanwezigheid van natuurlijke heteroatomen zoals stikstof (N), fosfor (P) en zwavel (S). In tegenstelling tot synthetische koolstof, die een dure nabewerking vereist om te doteren, behoudt biomassa deze elementen in de koolstofmatrix.

- Pseudocapaciteit: Heteroatomen dragen bij aan extra mechanismen voor energieopslag.

- Bevochtigbaarheid: Verbetert de interactie tussen het elektrodeoppervlak en de elektrolyten.

- Kostenbesparing: Elimineert de noodzaak voor externe toevoegingsmiddelen tijdens de productie.

Om deze prestatiecijfers consistent te behalen, is nauwkeurige controle van de deeltjesgrootte vereist tijdens de R&D-fase. laboratoriummolens worden vaak gebruikt om deze eigenschappen te testen en te verfijnen voordat ze op industriële schaal worden geproduceerd.

Belangrijkste toepassingsgebieden

Energieopslag: Elektrodematerialen voor supercondensatoren, Li-ion- en Na-ion-batterij-anodes.

In de energiesector wordt poreus koolstof afkomstig van biomassa snel een voorkeursmateriaal voor de volgende generatie energieopslagapparaten. We zien een enorme vraag naar dit duurzame alternatief voor de productie van supercondensatoren en anodes voor lithium-ion (Li-ion) en natrium-ion (Na-ion) batterijen. De cruciale factor voor succes in deze toepassingen is het bereiken van een nauwkeurige deeltjesgrootteverdeling om een hoge geleidbaarheid en structurele stabiliteit te garanderen. Onze ervaring met specifieke toepassingen, zoals het [Koreaanse laboratorium poreuze koolstof straal molen Het optimalisatieproject (https://www.epicmilling.com/portfolios/korean-laboratory-porous-carbon-jet-mill-optimization-project/) laat zien hoe het beheersen van het maalproces de elektrochemische prestaties van het uiteindelijke elektrodemateriaal direct verbetert.

Milieusanering: Adsorptie van zware metalen in afvalwater, verwijdering van organische verontreinigende stoffen en gaszuivering (CO2-afvang).

Naast energie is dit milieuvriendelijke materiaal een krachtpatser voor milieusanering. Dankzij het extreem hoge specifieke oppervlak is het zeer effectief in het adsorberen van zware metalen uit industrieel afvalwater en het verwijderen van complexe organische verontreinigingen. We zien ook een aanzienlijke groei in toepassingen voor gaszuivering, met name voor koolstofafvang (CO2). Om de adsorptie-efficiëntie te maximaliseren, moet de koolstofgrondstof tot een specifieke fijnheid worden verwerkt zonder dat de interne poriënstructuur instort. Door gebruik te maken van een gespecialiseerde [ultrafijne slijpmachine](https://www.epicmilling.com/tag/ultra-fine-grinder/) behoudt het materiaal zijn hoge reactiviteit en wordt de benodigde deeltjesgrootte voor filtratiesystemen bereikt.

Katalysatordrager: een alternatief voor dure synthetische dragers in industriële chemische reacties.

Industriële chemie is vaak afhankelijk van kostbare synthetische dragermaterialen voor katalytische reacties. Biomassakoolstof biedt een voordelig en milieuvriendelijk alternatief dat geen concessies doet aan de prestaties. De natuurlijke stabiliteit en hiërarchische poreuze structuur zorgen ervoor dat actieve katalytische stoffen effectief verankerd kunnen worden. Door over te stappen op biomassa-afgeleide dragermaterialen kunnen fabrikanten de operationele kosten aanzienlijk verlagen en tegelijkertijd een hoge katalytische activiteit behouden in grootschalige chemische processen.

Voordelen bij toepassing:

- Kostenbesparing: Vervangt duur grafiet of synthetische polymeren.

- Duurzaamheid: Maakt gebruik van hernieuwbare afvalstromen.

- Prestatie: Een groot oppervlak verbetert de adsorptie en de opslag van lading.

De resultaten van 2-3 oefeningen

We hebben zelf ondervonden hoe de juiste verwerkingsapparatuur ruwe biomassa-koolstof omzet in hoogwaardige functionele materialen. Onze engineeringteams hebben specifieke uitdagingen op dit gebied aangepakt en oplossingen geleverd die een balans bieden tussen structurele integriteit en productie-efficiëntie.

- Hoogrendementsdispersie voor elektronica:

In een recente samenwerking hebben we een ontwerp gemaakt poreuze koolstof pinmolen dispersieoplossing Voor een klant in Zuid-Korea was de uitdaging om geagglomereerde koolstofdeeltjes te verkleinen zonder de delicate interne poriënstructuur te beschadigen. Door gebruik te maken van onze gespecialiseerde pinmill-technologie bereikten we een uniforme dispersie die het hoge specifieke oppervlak van het materiaal behield, waardoor optimale prestaties in geleidende toepassingen werden gegarandeerd. - Verwerking van anodemateriaal zonder verontreiniging:

Voor batterijtoepassingen is zuiverheid van essentieel belang. We gebruiken vaak wervelbedmolens met een slijtvaste keramische bekleding om hard koolstof uit biomassa te verwerken. Deze opstelling garandeert dat er tijdens het ultrafijne maalproces geen metaalverontreiniging optreedt. Het resultaat is een zeer zuiver poeder met een smalle deeltjesgrootteverdeling (D50: 3–10 μm), wat cruciaal is voor de stabiliteit en veiligheid van lithium-ionbatterijen. - Schaalbare productie van actieve kool:

Wanneer kostenbesparing prioriteit heeft bij de grootschalige productie van filtermedia, blijken onze luchtclassificatiemolens de ideale oplossing. Deze systemen maken de continue verwerking van tonnen actieve kool per uur mogelijk. Door nauwkeurige classificatie te integreren, helpen we fabrikanten de exacte fijnheid te bereiken die nodig is voor water- of luchtfiltratieproducten, terwijl het energieverbruik aanzienlijk lager blijft dan bij traditionele kogelmolens.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen