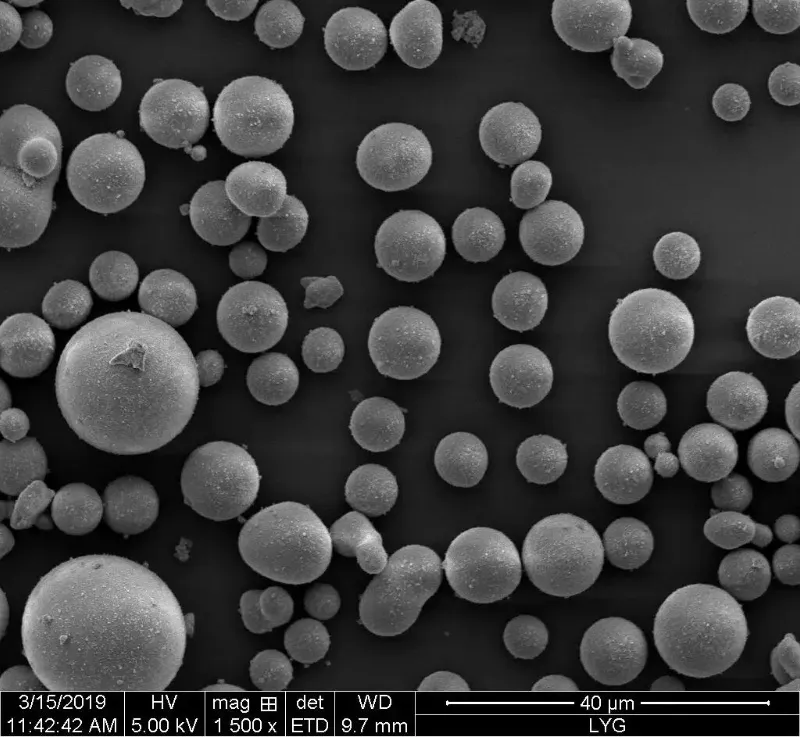

Met de snelle ontwikkeling van moderne industrie en technologie zijn de prestatie-eisen voor poedermaterialen in verschillende sectoren steeds strenger geworden. Naast een laag gehalte aan onzuiverheden, fijne deeltjesgrootteen een smalle deeltjesgrootteverdeling, moeten poeders ook een specifieke deeltjesmorfologie hebben. Bolvormig poederworden vanwege hun superieure vloeibaarheid en uniformiteit veel gebruikt in versterkte materialen, coatings, keramiek en 3D-printen.

Voordelen van sferisch Poeders

Vergeleken met onregelmatige poeders vertonen bolvormige poeders opmerkelijke voordelen, voornamelijk op de volgende punten:

- Sferische poeders hebben een regelmatige oppervlaktemorfologie met minder defecten, waardoor er minder slijtage aan de mal optreedt tijdens de verwerking tot eindproducten.

- De deeltjesgrootteverdeling is smal en gelijkmatiger.

- Ze vertonen een uitstekende vloeibaarheid, wat de pakkingsdichtheid verbetert en de compactheid van gevormde onderdelen in de poedermetallurgie aanzienlijk verbetert.

- Tijdens het sinteren krimpen ze gelijkmatiger, waardoor u de korrelgrootte beter kunt regelen.

Toepassingskenmerken

Vanwege hun uitstekende oppervlaktemorfologie, deeltjesgrootteverdeling en vloeibaarheid worden sferische poeders veel gebruikt in hoogwaardige industrieën. Bijvoorbeeld:

- Sferische silica-micropoeder wordt veel gebruikt in geavanceerde industrieën zoals de verpakking van ultra-grootschalige geïntegreerde schakelingen en de elektronische informatiesector vanwege de uitstekende isolatie en hittebestendigheid;

- Bolvormig titaniumpoeder en zijn legeringen blinken uit in geavanceerde poedermetallurgie, laseradditieve productie en thermisch spuiten dankzij hun hoge sfericiteit, goede vloeibaarheid, hoge tapdichtheid, laag zuurstofgehalte (<0,15 wt%) en fijne deeltjesgrootte;

- Bolvormig wolfraampoeder biedt uitstekende vloeibaarheid, hoge bulk- en tapdichtheden en een laag zuurstofgehalte, waardoor het zeer waardevol is voor kathode-emissie, poreuze materialen en ultrafijne harde legeringen.

Technologieën voor de bereiding van sferische poeders

De verwerking van bolvormig poeder is een onmisbaar onderdeel van de moderne industrie en technologie. Het verbetert de oppervlakte-eigenschappen en fysieke prestaties, verhoogt de productieprecisie en -efficiëntie, optimaliseert de materiaalfunctionaliteit, verlaagt het energieverbruik en bevordert groene productie.

Momenteel bolvormig poederbereiding Methoden omvatten voornamelijk:

- Traditionele fysieke methoden (mechanische vormgeving, sproeidrogen)

- Chemisch methoden (chemische reacties in de gasfase, neerslag, hydrothermische synthese, sol-gel en micro-emulsie)

- Hoge-temperatuur-fusiemethoden (plasmasferoïdisatie, atomisering, verbrandingsvlamsferoïdisatie)

Vergelijkende analyse van sferische poedertechnologieën

| Bereidingsmethode voor bolvormig poeder | Milieubescherming | Productzuiverheid | Kosten | Procescomplexiteit | |

| Fysieke methode | Mechanische vormgevingsmethode | Hoog | Laag | Laag | Eenvoudig |

| Fysieke methode | Spuitmethode | Algemeen | Beïnvloed door de kwaliteit van grondstoffen en oplosmiddelen | Hoger | Complexer |

| Chemische methode | Gasfase chemische reactiemethode | Algemeen | Beïnvloed door reactieomstandigheden en kwaliteit van de grondstof | Hoger | Complexer |

| Chemische methode | Neerslag methode | Algemeen | Beïnvloed door reactieomstandigheden en kwaliteit van de grondstof | Lager | Eenvoudig |

| Chemische methode | Sol-gel-methode | Hoger | Beïnvloed door reactieomstandigheden en kwaliteit van de grondstof | Lager | Eenvoudig |

| Chemische methode | Micro-emulsiemethode | Algemeen | Hoog | Lager | Eenvoudig |

| Chemische methode | Hydrothermale methode | Hoger | Hoog | Lager | Eenvoudig |

| Smeltmethode bij hoge temperatuur | Plasma-sferoïdisatiemethode | Hoger | Hoog | Hoger | Complexer |

| Smeltmethode bij hoge temperatuur | Atomisatiemethode | Hoger | Hoog | Lager | Eenvoudig |

| Smeltmethode bij hoge temperatuur | Sferoïdisatiemethode met gasverbrandingsvlam | Hoger | Beïnvloed door grondstoffen, gasmengselverhouding, temperatuur, etc. | Hoger | Complexer |

Traditionele fysieke methoden

Traditionele fysieke methoden Ze gebruiken algemeen verkrijgbare en goedkope grondstoffen met industrialisatiepotentieel, maar stellen hoge eisen aan de apparatuur en garanderen vaak geen stabiele deeltjeseigenschappen. Ze zijn vooral geschikt voor producten met lagere kwaliteitseisen. Toekomstige verbeteringen kunnen automatisering en intelligente productietechnologieën omvatten, zoals geavanceerde besturingssystemen, machine learning en kunstmatige intelligentie.

Chemische methoden

Chemische methoden Kan een uniforme deeltjesgrootte en hoge zuiverheid bereiken, maar vereist meestal grote hoeveelheden chemische middelen (bijv. oppervlakteactieve stoffen, neerslagmiddelen). Deze processen kampen vaak met uitdagingen bij het verwijderen van organische verontreinigingen en het voorkomen van agglomeratie, waardoor grootschalige industrialisatie moeilijk is.

Hoge-temperatuur-fusiemethoden

Hoge-temperatuur-fusiemethoden zijn geschikt voor poeders met een hoog smeltpunt, maar vereisen nauwkeurige temperatuurcontrole. Bovendien kunnen er tijdens het smelten schadelijke bijproducten ontstaan, wat milieuproblemen met zich meebrengt. Toekomstige ontwikkelingen moeten zich richten op milieuvriendelijke, duurzame technologieën die afval minimaliseren en groenere grondstoffen gebruiken, in lijn met wereldwijde trends in groene productie.

Conclusie

Kortom, elke sferoïdisatiemethode heeft zijn voor- en nadelen. De keuze voor de methode hangt af van factoren zoals toepassingsvereisten, energieverbruik, materiaaleigenschappen en kosten. Een goede procesbeheersing en optimalisatie van de apparatuur zijn essentieel om milieuvriendelijkheid, productzuiverheid en kosteneffectiviteit te garanderen.