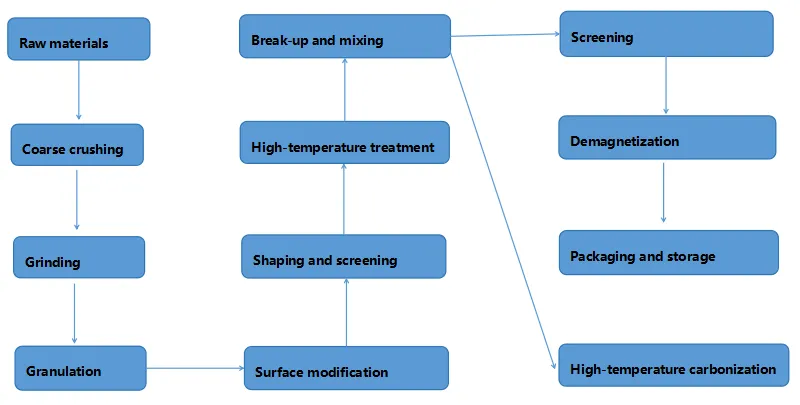

De productie van kunstmatig grafiet anodematerialen omvat meerdere sleutelprocessen. Deze processen zijn nauw met elkaar verbonden en beïnvloeden elkaar wederzijds, en bepalen gezamenlijk de prestaties en kwaliteit van het eindproduct. Hieronder volgt een kort overzicht van de belangrijkste processen:

| Serienummer | Procesnaam | Hoofdfunctie |

| 1 | Inspectie van grondstoffen | Zorg ervoor dat binnenkomende materialen voldoen aan kwaliteitsnormen en controleer de productkwaliteit vanaf de bron. |

| 2 | Grof breken | Vermaal bulkgrondstoffen tot de gewenste grootte, zodat ze gelijkmatig worden gedoseerd. |

| 3 | Verpulvering | Bereik ultrafijne vermaling van materialen en controleer deeltjesgrootte distributie, wat invloed heeft op de prestaties van de batterijcel. |

| 4 | Vormgeven | Controleer de deeltjesgrootteverdeling van het materiaal, pas de morfologie aan en verhoog de poederdichtheid. |

| 5 | Mengen | Meng grafietmaterialen met asfalt in de juiste verhoudingen ter voorbereiding op het granulatieproces. |

| 6 | Coating en granulatie | Produceer samengestelde secundaire deeltjes en verbeter zo meerdere productprestatie-indicatoren. |

| 7 | Pre-carbonisatie | Verhoog de koolstofzuiverheid van het negatieve elektrodemateriaal en optimaliseer de beladingshoeveelheid voor daaropvolgende processen. |

| 8 | Grafitisering | Door warmtebehandeling bij hoge temperatuur wordt de microstructuur verbeterd en worden de geleidbaarheid en andere eigenschappen verbeterd. |

| 9 | Hoge-temperatuurcarbonisatie | Herstel oppervlaktedefecten van grafiet om de snelheid en de snelle laadprestaties te verbeteren. |

Gedetailleerde procesbeschrijving

Inspectie van grondstoffen

Objectief:Het uitvoeren van strenge inspecties op grondstoffen (zoals petroleumcokes, pekcokes, bitumen, etc.) om ervoor te zorgen dat deze voldoen aan de vastgestelde kwaliteitsnormen en een solide basis vormen voor de daaropvolgende productie.

Belangrijkste stappen: Voer uitgebreide tests uit op chemisch samenstelling, fysieke eigenschappen en andere relevante indicatoren op basis van de geldende normen en inspectienormen.

Kwaliteitscontrole: Er moeten nauwkeurige registraties van testresultaten worden bijgehouden. Er moet een volledig kwaliteitsdossier voor grondstoffen worden aangelegd om de traceerbaarheid tijdens de productie te garanderen.

Grof breken

Objectief:Het vermalen van grote grondstoffen (zoals petroleumcokes, pekcokes, etc.) tot deeltjes van een specifieke grootte of maaswijdte, waardoor een gelijkmatige toevoer in vervolgprocessen mogelijk wordt.

Belangrijkste stappen: Kies de juiste breekapparatuur en procesparameters op basis van de materiaaleigenschappen en productvereisten. Zorg voor stabiele breekprestaties om te grote of te kleine deeltjes te voorkomen.

Kwaliteitscontrole: Gebruik screening of andere methoden om de deeltjesgrootteverdeling van het vermalen materiaal te controleren. Materialen die niet aan de eisen voldoen, moeten worden herverwerkt.

Slijpen

Objectief: Om materialen ultrafijn te vermalen tot de gewenste deeltjesgrootte distributie, waarbij deeltjes van millimeter- naar micronschaal worden teruggebracht, waarbij doorgaans een uiteindelijke grootte van 5-75 μm wordt bereikt om aan de prestatievereisten van batterijen te voldoen.

Belangrijkste stappen: Controleer nauwkeurig de deeltjesgrootte en -morfologie op basis van productprestatie-indicatoren. Selecteer geschikte maalapparatuur (zoals luchtstraalmolens) en procesparameters optimaliseren om de gewenste resultaten te behalen.

KwaliteitscontroleGebruik deeltjesgrootteanalysatoren om de deeltjesgrootteverdeling na het slijpen te controleren. Zorg voor gladde materiaaloppervlakken en een redelijk specifiek oppervlak, waardoor de specifieke capaciteit, snelheid en prestaties bij lage temperaturen van de anode worden verbeterd.

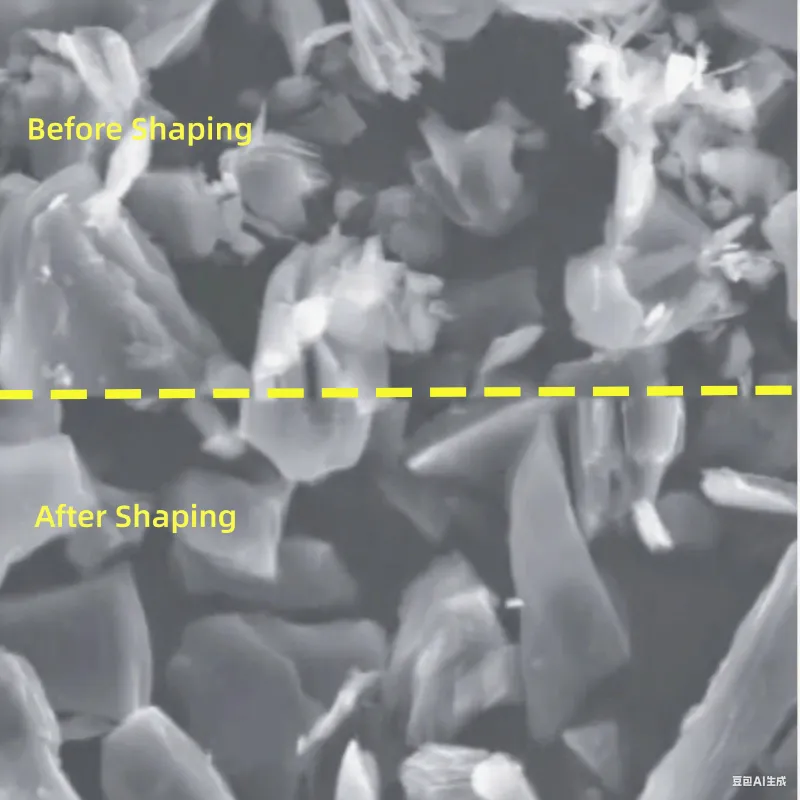

Vormgeven

Objectief: Controleer het gehalte aan fijne en grove poeders, verbeter de verdeling van de deeltjesgrootte, verhoog de tapdichtheid en wijzig de morfologie van het materiaal om het specifieke oppervlak te verkleinen en de productprestaties te optimaliseren.

Belangrijkste stappen: Pas de parameters van de vormgevingsapparatuur aan op basis van de materiaaleigenschappen en de gewenste deeltjesgrootteverdeling. Zorg voor stabiele vormgevingseffecten.

KwaliteitscontroleControleer de deeltjesgrootteverdeling, concentratie en morfologie na het vormen. Niet-conforme materialen moeten opnieuw worden bewerkt.

Mengen

Objectief: Het mengen van gevormd grafietmateriaal en gemalen bitumen in een specifieke verhouding, waardoor een gelijkmatige bitumenbedekking op het grafietoppervlak wordt gegarandeerd. Deze stap creëert gunstige omstandigheden voor granulatie en verbetert meerdere productprestatie-indicatoren.

Belangrijkste stappenWeeg grafiet en bitumen nauwkeurig af volgens de productformule. Gebruik geschikte mengapparatuur en optimaliseer de mengparameters om uniformiteit te garanderen.

Kwaliteitscontrole: Neem monsters om de uniformiteit van het mengsel te testen. Controleer het effect van de bitumencoating om er zeker van te zijn dat deze voldoet aan de granulatie-eisen. Materialen die niet aan de eisen voldoen, moeten opnieuw worden gemengd.

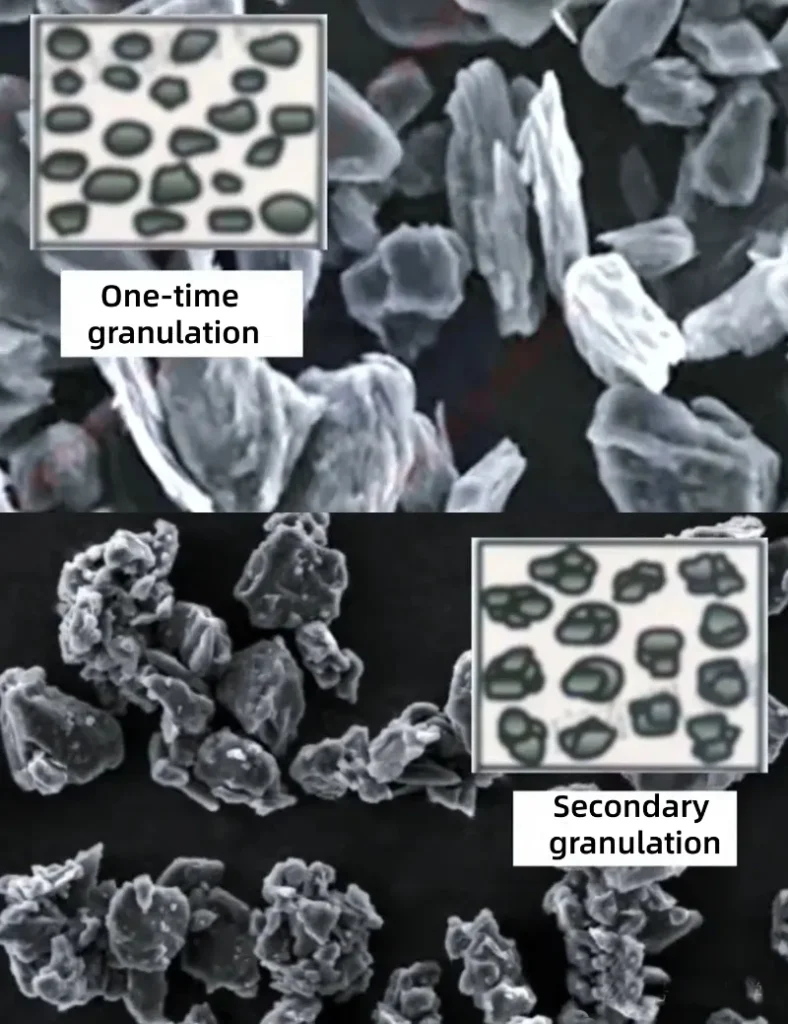

Coating en granulatie

Objectief: Voeg grondstoffen en bitumen toe aan een reactor om te roeren bij hoge temperatuur. Dit proces vormt secundaire deeltjes door de grafietdeeltjes te coaten, waardoor de inbedding van lithiumionen en extractiekanalen wordt verbeterd en een beschermende laag op het oppervlak wordt gevormd om reacties met co-inbedding van oplosmiddelen te verminderen.

Belangrijkste stappen: Controleer nauwkeurig de reactortemperatuur, roersnelheid en andere parameters om stabiele korrelvorming te garanderen.

Kwaliteitscontrole: Inspecteer de deeltjesgrootteverdeling, de vorming van secundaire deeltjes en de coatingkwaliteit na granulatie. Niet-conforme materialen dienen te worden herverwerkt.

Pre-carbonisatie

Objectief: Controleer de temperatuur vóór carbonisatie (meestal tussen 900-1200°C) om de zuiverheid van de koolstof te verhogen en 'materiaalverlies' te voorkomen, waardoor de capaciteit en energie-efficiëntie worden verbeterd en de kosten worden verlaagd.

Belangrijkste stappen: Controleer strikt de temperatuur, tijd en andere parameters vóór het carboniseren om optimale resultaten vóór het carboniseren te garanderen.

Kwaliteitscontrole: Test de zuiverheid, microstructuur en andere indicatoren van koolstof na carbonisatie. Evalueer de impact ervan op volgende processen en zorg ervoor dat de kwaliteit vóór carbonisatie aan de eisen voldoet.

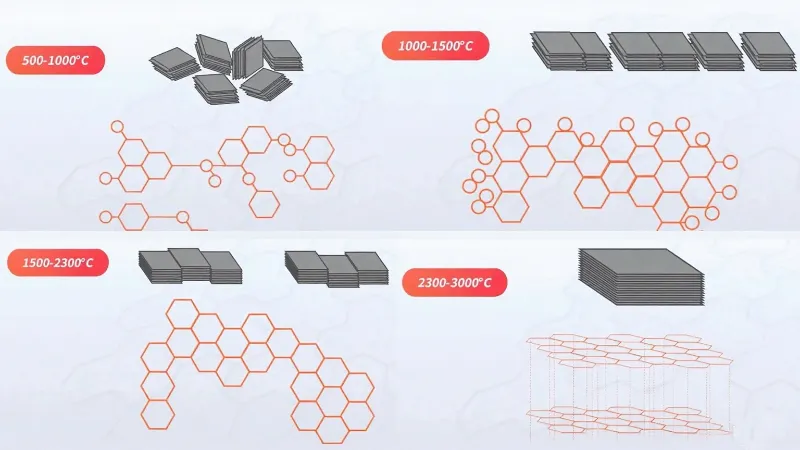

Grafitisering

ObjectiefPlaats het materiaal in een grafitisatieoven bij ongeveer 3000 °C om het materiaal te verwarmen, waardoor de rangschikking van de koolstofatomen verandert van een vlakke structuur naar een driedimensionale geordende structuur. Dit proces verbetert de geleidbaarheid, verlaagt de impedantie en verwijdert onzuiverheden.

Belangrijkste stappen: Controleer nauwkeurig de temperatuur, verwarmingssnelheid en verblijftijd in de grafitiseringsoven om uniforme, stabiele resultaten te garanderen.

Kwaliteitscontrole: Gebruik verschillende detectiemethoden om de microstructuur, geleidbaarheid, onzuiverheidsniveaus en andere indicatoren na grafitisatie te beoordelen. Niet-conforme materialen moeten worden herverwerkt.

Hoge-temperatuurcarbonisatie

Objectief: Voor 3C-producten en hoogwaardige toepassingen wordt na grafitisering een hogetemperatuurcarbonisatie uitgevoerd. Tijdens de carbonisatie (bij 1000-1200 °C) repareren bitumen- of harscoatings op het oppervlak grafietdefecten, verkleinen ze het specifieke oppervlak en verbeteren ze de prestaties, zoals de snelheid en de snellaadprestaties.

Belangrijkste stappenSelecteer geschikte coatingmaterialen op basis van de productvereisten. Controleer temperatuur en tijd tijdens het carbonisatieproces om het gewenste effect te bereiken.

Kwaliteitscontrole: Test de oppervlaktestructuur en prestatie-indicatoren van het gecarboniseerde materiaal om er zeker van te zijn dat het voldoet aan de hoge productvereisten.

Toekomstige ontwikkelingsrichting van kunstmatige grafietanodematerialen

Toenemende energiedichtheidDoor het verbeteren van productieprocessen en formuleringen, zoals de “isotrope cokes”-technologie, wordt de tapdichtheid van kunstmatig grafiet vergroot, waardoor de energiedichtheid van batterijcellen toeneemt en wordt voldaan aan de langeafstandsbehoeften van elektrische voertuigen.

Verbetering van de snellaadprestaties:Onderzoek naar kunstmatig grafiet met grotere tussenlaagafstanden en geschikte microporiënstructuren voor snelladende anodematerialen zal het snel inbrengen en opladen/ontladen van lithiumionen vergemakkelijken.

Verbetering van de cyclusstabiliteitOntwikkel kunstmatige secundaire grafietdeeltjes met hoge structurele sterkte. Het gebruik van geschikte cokesaggregaatgrootte- en coatingmethoden (zoals amorfe koolstof- of koolstofnanotubecoatings) zal de cyclusstabiliteit en de opslagprestaties bij hoge temperaturen voor lithium-ionbatterijen verbeteren.

Episch poeder

Met zijn geavanceerde maal- en verwerkingstechnologieën, Episch poeder speelt een cruciale rol bij het optimaliseren van productieprocessen voor hoogwaardig kunstmatig grafiet. Door middel van maatwerkoplossingen zoals luchtstraalmolens en andere gespecialiseerde apparatuur zorgt Epic Powder voor een nauwkeurige controle over de materiaaleigenschappen, waardoor fabrikanten superieure productprestaties, een hogere efficiëntie en lagere kosten kunnen behalen.