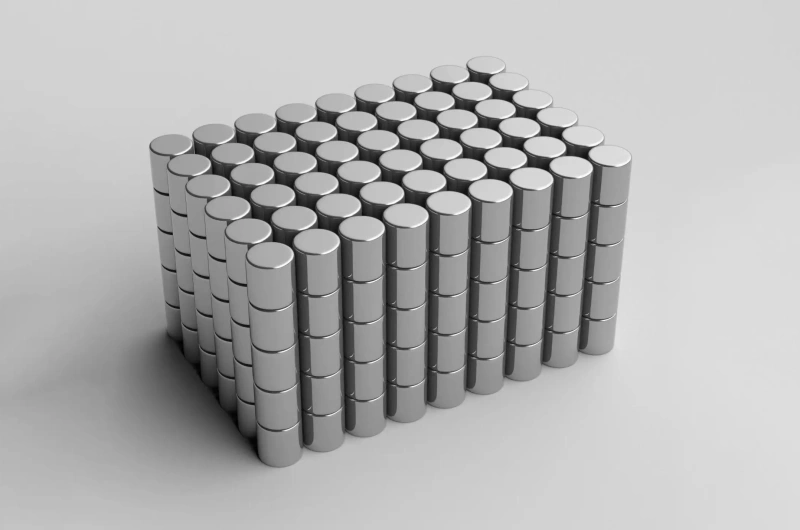

Neodymium-ijzer-boor (Nd-Fe-B) is het meest representatieve permanente magnetische materiaal op basis van zeldzame aardmetalen. De hoofdbestanddelen bestaan uit neodymium (Nd), ijzer (Fe) en boor (B), waarbij zeldzame aardmetalen ongeveer 25-35%, ijzer 65-75% en boor ongeveer 1% uitmaken. NdFeB is momenteel het permanente magnetische materiaal met het hoogste magnetische energieproduct ter wereld en staat bekend als de "koning van de moderne permanente magneten". Dit betekent ook dat NdFeB-materialen dezelfde magnetische flux kunnen bereiken met het kleinste volume.

Toepassingsgebieden: Permanente magneetmotoren, medische apparatuur, windenergie, voertuigen op nieuwe energiebronnen, enzovoort.

Afhankelijk van het productieproces kunnen NdFeB-magneten worden onderverdeeld in gesinterde, gebonden en warmgeperste typen. Gesinterd NdFeB is hierbij het meest gebruikt.

Overzicht van het productieproces

Gesinterde NdFeB permanente magneten worden in principe geproduceerd door middel van poedermetallurgie.

De belangrijkste processtroom omvat:

Mengen van grondstoffen → Smelten en bandgieten → Waterstofafbraak → Jet-frezen → Oriëntatievormen → Sinteren & warmtebehandeling → Mechanische bewerking → Oppervlaktebehandeling → Magnetiseren

Gedetailleerde procesbeschrijving

Voorbehandeling en menging van grondstoffen

Voordat de grondstoffen worden verwerkt, moeten ze vrij zijn van vuil, oxiden en stof om onzuiverheden tot een minimum te beperken.

Afhankelijk van de gewenste magneeteigenschappen worden de verhoudingen van Nd, Fe, B en sporenadditieven (zoals Dy, Tb, Co, Al, etc.) nauwkeurig berekend.

Smelten / Bandgieten

Het smelten gebeurt in een vacuüminductieoven bij ongeveer 1460°Cwaardoor grondstoffen onder bescherming van een inert gas kunnen smelten tot een legering.

De gesmolten legering wordt vervolgens gegoten op een snel roterende koperen koelrol, waardoor dunne, gelijkmatig dikke, snel afgeschrikte stroken ontstaan (strookgegoten linten).

Deze snelle stolling voorkomt de vorming van α-Fe en zorgt voor een uniforme legeringssamenstelling en een hoge kristallografische oriëntatie.

Belangrijkste controlepunten

- Zorgt voor het volledig smelten van hoogsmeltende materialen zoals Fe en Nd.

- Nauwkeurige legeringssamenstelling (vermijden van vervluchtiging en oxidatieverliezen).

- Hoge legeringsuniformiteit.

- Voorkom insluitsels en gasverontreiniging.

Waterstofdecrepitatie (HD)

Door gebruik te maken van de waterstofabsorptie-eigenschappen van zeldzame aardmetalen worden gegoten linten in een waterstofomgeving geplaatst.

Waterstof infiltreert langs Nd-rijke fasen, waardoor uitzetting en scheuren ontstaan en de legering in grof poeder uiteenvalt.

Dit wordt gedaan in een waterstofdecrepitatieoven bij 700–800°C, met strenge controle om oxidatie te voorkomen en de veiligheid te garanderen.

Controlepunten

- Voorkomen van waterstoflekken

- Vacuümniveau vóór waterstofabsorptie

- Waterstofabsorptietijd

- Dehydrogeneringstemperatuur en -duur

- Koel- en afvoertemperatuur

Jet Molen

Grof poeder van HD wordt verder gemalen door een straalmolen. Gas onder hoge druk (bijv. stikstof) versnelt de deeltjes tot supersonische snelheid; botsingen tussen deeltjes verkleinen de deeltjes tot 3–4 μm. Het proces vindt plaats in een inerte atmosfeer om het zuurstofgehalte onder de 50 ppm te houden.

Voordelen van Jet-frezen

- Zelfbotsingsfrezen → geen verontreiniging

- Lage warmteontwikkeling en lage interne spanning

- Bescherming tegen inert gas → voorkomt oxidatie

- Uitstekend deeltjesgrootte verdeling

Sinteren en warmtebehandeling

Het sinteren vindt plaats in een vacuümoven bij 1000–1100°C, waardoor het verdichte poeder verdicht wordt en de Nd₂Fe₁₄B-hoofdfase wordt gevormd. Nauwkeurige verwarmingscurven en wachttijden zijn nodig om korrelbinding te bevorderen en porositeit te elimineren, terwijl korrelgroei wordt voorkomen.

Drie sleutelelementen van sinteren

- Vacuümniveau

- Sintertemperatuur

- Houdtijd

Belangrijke overwegingen

- Temperatuuruniformiteit van de ovenkamer

- Temperatuurstabiliteit

- Temperatuurmeetvertraging

Warmtebehandeling

Na het sinteren wordt doorgaans een tweestaps ontlaatproces gebruikt:

- Fase 1: ~900°C ± 50°C

- Fase 2: 480–560°C

Door het ontlaten wordt de korrelgrensstructuur geoptimaliseerd, worden interne spanningen opgeheven en worden de coërciviteit en thermische stabiliteit aanzienlijk verbeterd.

Mechanische bewerking

Gesinterde blokken worden bewerkt (snijden, slijpen, boren, enz.) tot specifieke afmetingen.

NdFeB is hard en bros, daarom zijn speciale machines (draadsnijmachines, vlakslijpmachines) nodig.

De koeling moet gecontroleerd worden om scheuren of afbrokkelen te voorkomen.

Veelvoorkomende verwerkingsmethoden zijn:

- Slijpen

- Snijden

- Draadvonken

- Boren en verzinken

- Afschuinen

- Galvaniseringsprocessen

Magnetisatie en verpakking

Magnetisatie wordt bereikt door een sterk magnetisch veld (vaak sterker dan de verzadigingsmagnetisatie) aan te leggen met behulp van een magnetiseerder, waardoor de magneet het gewenste poolpatroon krijgt.

Verpakkingen moeten bestand zijn tegen magnetische interferentie, trillingen en breuk.

Sterke magneten moeten speciaal geïsoleerd worden; meestal wordt de voorkeur gegeven aan transport over zee of over land.

Technologische innovaties en trends

Graangrensdiffusie (GBD)

Korrelgrensdiffusie is een belangrijke techniek voor de productie van hoogwaardige NdFeB-magneten.

Door bekleding het magneetoppervlak met verbindingen die zware zeldzame aarde bevatten (Dy/Tb) en warmtebehandeling onder vacuüm, diffunderen zware zeldzame aarde-atomen langs korrelgrenzen en vormen een schillenlaag rond Nd₂Fe₁₄B-korrels.

Voordelen:

- De coërciviteit neemt toe met 8–11 kOe

- De temperatuurstabiliteit verbetert aanzienlijk

- De remanentie neemt slechts licht af

- Het zware gebruik van zeldzame aardmetalen is verminderd met 30–70% (0,05–4 wt%)

- Lagere materiaalkosten

Typische GBD-methoden:

- Oppervlaktecoating

- Magnetron sputteren

- Dampdepositiediffusie

Warme vervormingstechnologie

Geavanceerde productie voor anisotrope NdFeB-magneten, waaronder:

Warmpersen (550–750°C, 50–300 MPa)

Vacuüm-warmpersen van snel geblust poeder tot een preform.

Warme vervorming (600–750°C, 20–100 MPa)

Bereikt 50–80%-deformatie, wat resulteert in zeer georiënteerde microstructuren en superieure magnetische prestaties.

Ontwikkelingstrends

De industrie beweegt zich richting grondstofbesparende en kostenbesparende technologieën, waarbij de nadruk ligt op het verminderen van de afhankelijkheid van schaarse en dure zeldzame aardmetalen (Dy, Tb).

Mogelijke benaderingen zijn:

- Korrelgrensdiffusie voor minder Dy/Tb-gebruik

- Gedeeltelijke vervanging met overvloedig Ce/La

- Het gebruik van elementen zoals Mo om korrelgrenzen te optimaliseren

Zo creëert de ‘molybdeen-box-technologie’ een Mo-rijke nano-diffusielaag, waardoor de coërciviteit en hittebestendigheid worden verbeterd tegen veel lagere kosten dan op Tb gebaseerde methoden.

Dankzij deze innovaties worden NdFeB-materialen steeds productiever, goedkoper en milieuvriendelijker. Hierdoor neemt de druk op strategische zeldzame aardmetalen grondstoffen af.

Toepassing Outlook

NdFeB permanente magneethebben enorme marktvooruitzichten.

De vraag blijft groeien, van traditionele elektronica en industriële motoren naar strategische opkomende gebieden zoals:

- Voertuigen met nieuwe energie

- Humanoïde robotica

- Luchtvaart op lage hoogte

Door de toenemende eisen aan prestaties en betrouwbaarheid zullen NdFeB-magneten met hoge prestaties, hoge consistentie en hoge toegevoegde waarde de marktgroei domineren en verdere innovatie op het gebied van materialen en verwerkingstechnologie stimuleren.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen