Door de voortdurende ontwikkeling van geavanceerde technologie zijn geavanceerde keramische poeders en producten sleutelmaterialen geworden, en tevens knelpunten in bepaalde hightech-sectoren. In de lithiumbatterij-industrie, Sommige keramische materialen spelen een cruciale rol in de productieketen. Deze materialen kunnen rechtstreeks dienen als elektroden of scheidingsmateriaal, gebruikt worden als verpakkingsmateriaal of als hulpstoffen in het productieproces. De markt voor keramische materialen is booming dankzij de vraag vanuit de lithiumbatterijsector. Laten we vandaag eens nader bekijken welke materialen hierbij een rol spelen. keramische materialen zijn nodig om een lithiumbatterij te produceren.

Lithium-ionbatterijen bestaan hoofdzakelijk uit vijf onderdelen: kathodemateriaal, anodemateriaal, separator, elektrolyt en verpakkingsmateriaal. De separator is hiervan het technisch meest uitdagende onderdeel. batterijmateriaal, De kosten van de separator bedragen 101 tot 141 ton, na het kathodemateriaal de op één na grootste kostenpost. Bij hoogwaardige batterijen kunnen de kosten van de separator zelfs oplopen tot 201 ton.

Nadelen van traditionele separatoren

De commercieel verkrijgbare separatoren voor lithium-ionbatterijen zijn voornamelijk microporeuze membranen gemaakt van polyethyleen (PE) of polypropyleen (PP). Deze polyolefine separatoren hebben echter bepaalde nadelen. Enerzijds kan de separator krimpen of smelten wanneer de buitentemperatuur het smeltpunt bereikt of overschrijdt, wat kan leiden tot interne thermische oververhitting of kortsluiting in de batterij. Het behouden van de juiste grootte en vorm van de separator is daarom cruciaal voor de veiligheid van de batterij. Anderzijds, omdat de polariteit van polyolefine separatoren niet overeenkomt met die van organische elektrolyten, hecht de separator slecht aan de elektrolyt. Dit betekent dat de separator tijdens herhaalde laad-ontlaadcycli de niet-waterige elektrolyt minder goed vasthoudt, wat de cyclusprestaties van de batterij negatief beïnvloedt.

Voordelen van keramische scheiders en representatieve materialen

Keramische separatoren kunnen momenteel worden onderverdeeld in twee categorieën op basis van hun bereidingswijze. De ene methode maakt gebruik van traditionele polyolefine separatoren of non-woven stoffen als basismembraan. Daarop wordt een laag keramiek aangebracht. bekleding Vervolgens wordt het aangebracht met behulp van methoden zoals verlijmen, warmpersen of enten. De andere methode omvat het mengen van keramische nanodeeltjes met organische materialen om een slurry te creëren. Deze slurry wordt vervolgens uitgerekt tot films of verwerkt tot non-woven stoffen.

Door het wijdverbreide gebruik van tablets en elektrische voertuigen voldoen traditionele polyolefine separatoren niet langer aan de eisen voor hoge spanning en hoge energiedichtheid. Dit komt door hun slechte prestaties op het gebied van hoge druk- en temperatuurbestendigheid. Door gebruik te maken van coatingtechnologieën voor separatoren, zoals keramische coatings, kan worden voorkomen dat thermische oververhittingspunten in de batterij zich uitbreiden. Dit zorgt voor een betere veiligheid. De unieke structuur van anorganische materialen verbetert bovendien de weerstand van de separator tegen thermische krimp. Daarnaast hebben keramische coatings hydrofiele eigenschappen. Deze eigenschappen bevorderen de elektrolytabsorptie, wat de uniformiteit van de stroomverdeling in de batterij tijdens laad- en ontlaadcycli kan verbeteren.

De meest onderzochte keramische scheidingsmaterialen zijn zeer zuiver aluminiumoxide (Al2O3) en boehmiet (AlOOH).

Hoogzuiver aluminiumoxide (Al2O3)

Aluminiumoxide is een zeer harde verbinding met een smeltpunt van 2054 °C en een kookpunt van 2980 °C. Het is een ionisch gebonden kristal met een hoge thermische stabiliteit. chemisch inertheid, waardoor het een uitstekende keuze is voor keramische coatings op batterijscheiders. De voordelen van zeer zuiver aluminiumoxide zijn onder andere:

- Lange levensduurHet vermindert mechanische microkortsluitingen tijdens het laad- en ontlaadproces, waardoor de levensduur van de batterij aanzienlijk wordt verlengd.

- Hoge prestatiesHoogzuiver nano-aluminiumoxide kan vaste oplossingen vormen in lithiumbatterijen, waardoor de laadsnelheid en de cyclusstabiliteit verbeteren.

- Uitstekende thermische geleidbaarheidHoogzuiver nano-aluminiumoxide heeft een uitstekende thermische geleidbaarheid, wat helpt bij de warmteoverdracht wanneer de batterijtemperatuur stijgt. Dit lost het probleem van de slechte thermische geleidbaarheid van PP/PE-materialen op.

- Goed bevochtigingsvermogenNano-aluminiumoxidepoeder heeft een goed vermogen om elektrolyten te absorberen en vast te houden.

- Uitstekende vlamvertragende eigenschappenAluminiumoxide is een uitstekend vlamvertragend materiaal. Zelfs bij hoge temperaturen kunnen de superieure vlamvertragende eigenschappen ervan wijdverspreide verbranding of zelfs explosies voorkomen.

- Huidige blokkeringBij overmatige stroomsterkte kan zeer zuiver aluminiumoxide de stroom blokkeren en zo kortsluiting voorkomen die kan ontstaan doordat overmatige hitte de separator doet smelten.

Boehemiet (AlOOH)

Zuiver boehmiet is wit, heeft een monoklinische kristalstructuur en behoort tot het orthorhombische kristalsysteem. Het heeft een Mohs-hardheid van 3-3,5 en een soortelijk gewicht van 3,0-3,07. Boehmiet is de voorloper van γ-Al2O3 en wordt gebruikt in een breed scala aan toepassingen, zoals keramische materialen, composietmaterialen, oppervlaktebeschermende coatings, optische materialen, katalysatoren en halfgeleidermaterialen.

Vergeleken met aluminiumoxide heeft boehmiet de volgende voordelen:

- Lagere hardheidBoehmiet heeft een lagere hardheid, wat de mechanische slijtage tijdens snij- en coatingprocessen vermindert, waardoor het kosteneffectiever is dan hoogzuiver aluminiumoxide.

- Hoge hittebestendigheidBoehmiet heeft een uitstekende thermische stabiliteit en een goede compatibiliteit met organische materialen.

- Lagere dichtheid: Bij hetzelfde gewicht kan boehmiet een 25% groter oppervlak bedekken dan aluminiumoxide.

- Betere coatinguniformiteitBoehmietcoatings zijn uniformer, wat resulteert in een lagere interne weerstand.

- Lager energieverbruikHet productieproces van boehmiet is energiezuiniger en milieuvriendelijker.

- Lagere waterabsorptieBoehmiet absorbeert slechts de helft van de hoeveelheid water die hoogzuiver aluminiumoxide absorbeert.

- Eenvoudigere productieDe bereiding van boehmiet is eenvoudiger dan die van hoogzuiver aluminiumoxide, waarvoor calcineren, malen en sorteren nodig zijn.

- Makkelijker te vervangenOverstappen op boehmiet vereist geen ingrijpende veranderingen in de apparatuur of processen van separatorfabrikanten en veroorzaakt minder schade aan de apparatuur.

Kathode-additief – Zirkoniumoxide (ZrO2)

De toepassing van nanodeeltjes zirkoniumoxide (ZrO2) in de sector van nieuwe energie neemt toe. Steeds meer lithiumbatterijen bevatten zirkoniumoxidepoeder als kathode-additief om de batterijprestaties te stabiliseren en de levensduur te verlengen. Aan de hand van nikkel-kobalt-mangaan-lithium (LiNi0.8Co0.1Mn0.1O2) als voorbeeld, bekijken we hoe nanodeeltjes zirkoniumoxide de prestaties van kathodematerialen beïnvloeden.

Structurele effecten

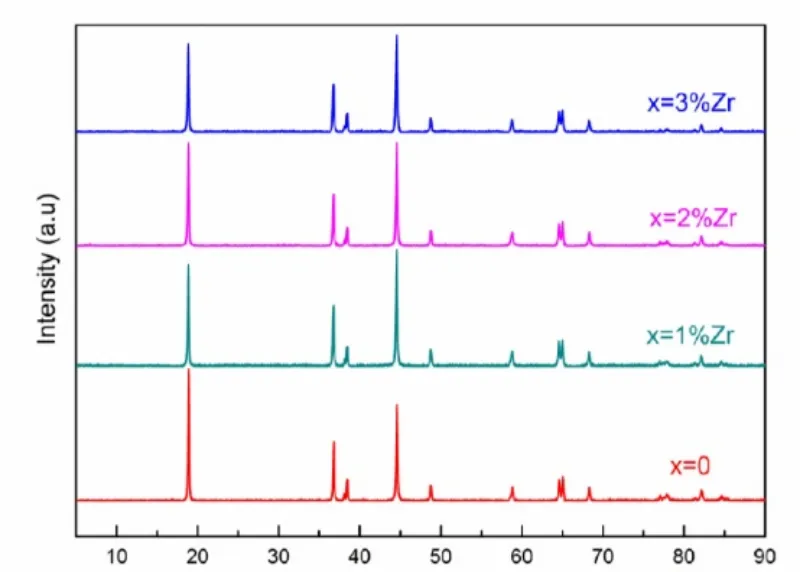

Röntgen diffractie (XRD) analyse van LiNi0.8Co0.1Mn0.1O2 gedoteerd met ZrO2 laat zien dat de toevoeging van ZrO2 de algehele structuur van het materiaal niet verandert, waardoor de hexagonale α-NaFeO2-achtige gelaagde structuur, kenmerkend voor het materiaal, behouden blijft.

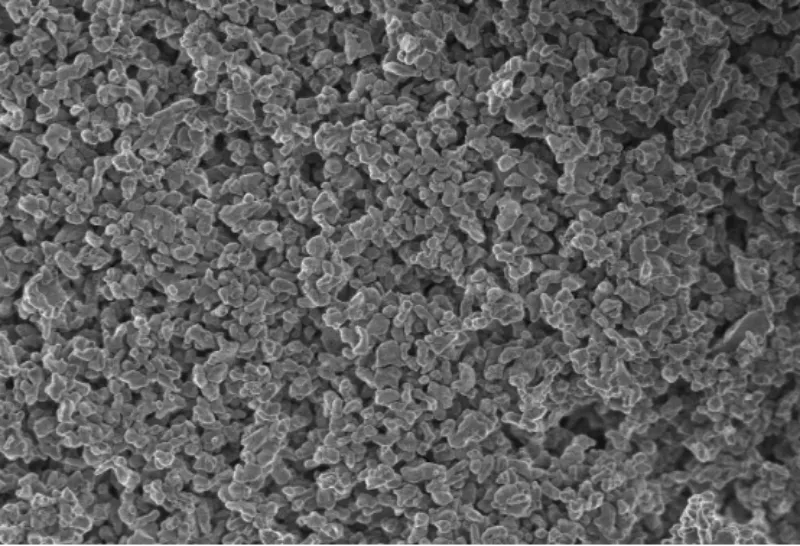

Morfologische effecten

Naarmate de ZrO2-doteringsgraad toeneemt, neemt de grootte van de primaire deeltjes af van de oorspronkelijke regelmatige blokvormige deeltjes van 200-400 nm tot dichte aggregaten van 100-200 nm. De grote deeltjes die ontstaan door agglomeratie van de primaire deeltjes worden gereduceerd tot 1-2 μm. De bolvorm van de deeltjes wordt minder uitgesproken bij hogere doteringsgraden, wat de diffusie van lithiumionen vergemakkelijkt.

Elektrochemische effecten

Onderzoek wijst uit dat met ZrO2 gedoteerde materialen een hogere ontladingscapaciteit vertonen in vergelijking met het oorspronkelijke LiNi0.8Co0.1Mn0.1O2. Dit is waarschijnlijk te danken aan de kleinere deeltjesgrootte, Dit verkort het diffusiepad van lithiumionen en verbetert de elektrochemische prestaties. Bovendien kunnen Zr4+-ionen naar het oppervlak migreren en vaste oplossingen vormen, wat structurele instorting tijdens laad-ontlaadcycli helpt voorkomen en het materiaal beschermt tegen de oplossing van kobalt, waardoor de cyclusstabiliteit verbetert.

Sinteren van kathodematerialen – Keramische ovenapparatuur

Door de toenemende vraag naar accu's voor elektrische voertuigen is de vraag naar kathodematerialen sterk gestegen, waardoor binnenlandse fabrikanten van keramische ovens hun productieapparatuur hebben moeten moderniseren. De vraag naar materialen zoals siliciumcarbidekeramiek en cordieriet-mullietkeramiek is aanzienlijk toegenomen.

Duwplaten

De meest gebruikte duwplaten zijn gemaakt van siliciumcarbide en korund-mulliet, waarbij siliciumcarbideplaten voornamelijk worden gebruikt voor ovens met lage temperaturen. Hun oxidatie bij temperaturen boven 1300 °C beperkt echter hun toepassingsmogelijkheden.

Smeltkroezen

Voor het sinteren van kathodematerialen worden verschillende smeltkroezen van diverse materialen gebruikt. Cordieriet-mulliet smeltkroezen worden veel gebruikt in de sector van kathodematerialen voor lithiumbatterijen vanwege hun uitstekende thermische schokbestendigheid en kosteneffectiviteit.

Rollers

De rollen die gebruikt worden in rollenovens, die veelvuldig worden ingezet bij het sinteren van kathodematerialen voor lithium-ionbatterijen, moeten bestand zijn tegen hoge temperaturen en kruipvervorming. Materialen die vaak gebruikt worden voor keramische rollen zijn onder andere korund, aluminosilicaat, gesmolten silica en siliciumcarbide.

Andere keramische materialen voor lithiumbatterijen

Daarnaast worden ook andere keramische poeders of producten gebruikt bij de bereiding of assemblage van lithiumbatterijen. Zo wordt bijvoorbeeld zeer zuiver ultrafijn aluminiumoxide gebruikt als kathode-additief, dat een rol speelt bij de coating en dotering. Siliciumcarbide-micropoeder kan worden gecombineerd met grafiet, koolstofnanobuisjes of nanotitaniumnitride om anodematerialen te vormen. Deze combinatie verbetert de capaciteit en levensduur van de batterij. Bij het afdichten van lithiumbatterijen zijn elektronische keramische ringen essentiële componenten. Deze ringen staan ook bekend als "nieuwe generatie keramische afdichtingsconnectoren voor elektrische batterijen". Ze vormen een afgedichte, geleidende verbinding tussen de batterijbehuizing en de polen in elektrische voertuigen.

Conclusie

Door de voortdurende ontwikkeling van geavanceerde technologieën en materialen is het waarschijnlijk dat er in de toekomst meer keramische materialen voor lithiumbatterijen zullen worden toegepast in lithiumbatterijen en de gehele sector van nieuwe energie.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen