Bariumtitanaat (BaTiO₃) Bariumtitanaatpoeder is de belangrijkste grondstof voor elektronische keramiek op basis van titanaat. Als typisch ferro-elektrisch materiaal met uitstekende diëlektrische eigenschappen wordt het veel gebruikt in meerlaagse keramische condensatoren (MLCC's), sonarapparaten, infraroodstralingsdetectoren, korrelgrenskeramische condensatoren en PTC-thermistors (Positive Temperature Coefficient). Met brede toepassingsmogelijkheden wordt bariumtitanaat beschouwd als een pijlermateriaal voor elektronische keramiek.

Met de aanhoudende trend naar miniaturisatie, lichtgewicht ontwerp, hoge betrouwbaarheid en dunne elektronische componenten, neemt de vraag naar zeer zuivere en ultrafijn bariumtitanaatpoeder is steeds urgenter geworden.

Overzicht van bariumtitanaat

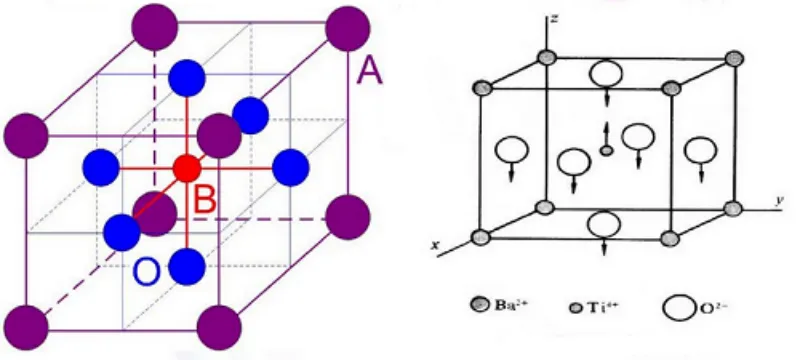

Bariumtitanaat is een congruent smeltende verbinding met een smeltpunt van 1618 °C. Het vertoont vijf kristallijne polymorfen: hexagonaal, kubisch, tetragonaal, orthorhombisch en rhomboëdrisch. Bij kamertemperatuur is de tetragonale fase thermodynamisch stabiel.

Ferro-elektriciteit van bariumtitanaat

Wanneer BaTiO₃ wordt blootgesteld aan een sterk elektrisch veld, treedt er onder de Curie-temperatuur van ongeveer 120 °C aanhoudende polarisatie op. Gepolariseerd bariumtitanaat vertoont twee belangrijke eigenschappen: ferro-elektriciteit en piëzo-elektriciteit.

In BaTiO₃-ferroelektrische kristallen bestaan talrijke kleine gebieden waarin de spontane polarisatierichtingen verschillen. Elk gebied bestaat uit vele eenheidscellen met dezelfde polarisatierichting; deze gebieden worden domeinen genoemd. Kristallen met dergelijke domeinstructuren worden ferroelektrische kristallen of ferro-elektrica genoemd. Onder invloed van een extern elektrisch veld veranderen de grootte en geometrie van deze domeinen dienovereenkomstig.

Curie-temperatuur van bariumtitanaat

De Curie-temperatuur (Tc) van BaTiO₃ verwijst naar de faseovergangstemperatuur tussen de tetragonale en kubische fasen, waarbij het ferro-elektrische kristal zijn spontane polarisatie verliest en de domeinstructuur verdwijnt. De Curie-temperatuur van BaTiO₃ is ongeveer 120 °C.

Bereidingsmethoden van bariumtitanaatpoeder

De bereidingsmethoden van bariumtitanaatpoeder kunnen over het algemeen in drie categorieën worden verdeeld: de vaste-stofmethode, de hydrothermale methode en de sol-gelmethode.

Vastestofmethode

De vastestofmethode, ook wel bekend als hogetemperatuur-vastestofsynthese, is de meest klassieke benadering voor de bereiding van bariumtitanaatpoeders. Het basisprincipe berust op diffusiegestuurde reacties tussen vaste grondstoffen bij verhoogde temperaturen.

Doorgaans worden bariumcarbonaat (BaCO₃) en titaandioxide (TiO₂) gemengd volgens stoichiometrische verhoudingen, waarna ze worden gemalen en vervolgens geperst tot pellets of los gecalcineerd bij hoge temperaturen (meestal 1100–1300 °C) gedurende enkele uren om een vaste-stofreactie te induceren en BaTiO₃-poeder te vormen. De reactie is als volgt:

BaCO₃ + TiO₂ → BaTiO₃ + CO₂↑

Deze methode kenmerkt zich door eenvoudige apparatuur en lage kosten en is op grote schaal toegepast in de industriële productie. De resulterende poeders hebben echter meestal relatief grote deeltjes (micrometerschaal) en vertonen de neiging tot agglomeratie en verontreiniging met onzuiverheden.

• Toepassing van slijpapparatuur

- Kogelmolen: Wordt gebruikt tijdens de mengfase om grondstoffen gelijkmatig te mengen en te reduceren. deeltjesgrootte, waardoor het contactoppervlak vergroot wordt.

- Kralenmolen: Na calcinatie vormt bariumtitanaat vaak harde agglomeraten; horizontale kogelmolens worden veel gebruikt voor intensief malen om producten met een deeltjesgrootte van micron of submicron te verkrijgen.

• Voordelen en nadelen:

Lage kosten en hoge opbrengst, maar gevoelig voor de introductie van slijtagegerelateerde onzuiverheden en de productie van relatief grove poeders.

Hydrothermale methode

De hydrothermale methode is een synthesetechniek in de vloeibare fase die wordt uitgevoerd in waterige oplossingen onder hoge temperatuur en hoge druk, en wordt veel gebruikt voor de bereiding van bariumtitanaatpoeders op nanoschaal.

Bij dit proces worden bariumzouten (zoals bariumhydroxide) en titaniumzouten (zoals titaniumchloride) opgelost in water, waaraan mineralisatoren (bijv. NaOH) worden toegevoegd. Het mengsel wordt vervolgens in een hydrothermische autoclaaf bij 150-250 °C onder hoge druk gedurende enkele uren verhit, waardoor direct goed gekristalliseerde BaTiO₃-poeders worden verkregen.

Deze methode vereist geen calcinatie bij hoge temperaturen en maakt een nauwkeurige controle van de deeltjesgrootte mogelijk (doorgaans 50-200 nm), met een hoge kristalliniteit en fasezuiverheid (tetragonaal of kubisch). Het is bovendien milieuvriendelijk. Wel vereist het geavanceerde apparatuur en strikte controle van de reactieomstandigheden.

• Toepassing van slijpapparatuur

- Verspreiding van voorlopers: Vóór de autoclaafbehandeling worden vaak trilmolens of kogelmolens gebruikt om een homogene verspreiding van de slurry te garanderen.

- Deagglomeratie na de behandeling: Hoewel hydrothermisch gesynthetiseerde nanopoeders een hoge kristalliniteit hebben, kan er tijdens het drogen lichte agglomeratie optreden. Jet molens worden in dit stadium vaak gebruikt. Door middel van botsingen tussen deeltjes zonder slijpmiddelen, straalfrezen Het breekt agglomeraten effectief af, voorkomt metaalverontreiniging en behoudt de eigenschappen op nanoschaal.

• Voordelen en nadelen:

Extreem hoge zuiverheid en nanodeeltjesgrootte, waardoor het de voorkeursmethode is voor de productie van hoogwaardige MLCC's.

Sol-Gel-methode

De sol-gelmethode is een vorm van vloeistofsynthese die de bereiding van poeder met controle op moleculair niveau mogelijk maakt. Titaanalkoxiden (zoals tetrabutyltitanaat) en bariumzouten (zoals bariumacetaat) worden gebruikt als precursoren. Door hydrolyse in een organisch oplosmiddel wordt een sol gevormd, die vervolgens door verdamping of verhitting in een gel verandert. Na drogen en calcineren bij lage temperatuur (600-900 °C) wordt BaTiO₃-poeder verkregen.

Deze methode produceert poeders met nanodeeltjes, een hoge zuiverheid en een uitstekende samenstellingsuniformiteit, waardoor ze geschikt is voor hoogwaardige elektronische keramiek. De grondstoffen zijn echter duur en een strikte controle van pH en temperatuur is vereist om inhomogene neerslag te voorkomen.

• Toepassing van slijpapparatuur

- Planetaire Kogelmolen: De gedroogde gel die verkregen wordt via het sol-gelproces is extreem broos. Kortdurend droog of nat malen met een planetaire kogelmolen wordt vaak gebruikt om uniforme nanopoeders te verkrijgen.

• Voordelen en nadelen:

Deze methode biedt de beste samenstellingsuniformiteit, maar vanwege de hoge grondstofkosten, de toxiciteit van de oplosmiddelen, de snelle agglomeratie tijdens de warmtebehandeling en de strenge eisen aan de procesbeheersing, is industrialisatie moeilijk en wordt de methode momenteel voornamelijk toegepast in laboratoriumonderzoek en gespecialiseerde dunnefilmtoepassingen.

Conclusie

De drie belangrijkste bereidingsmethoden voor bariumtitanaatpoeder – de vaste-stofmethode, de sol-gelmethode en de hydrothermale methode – hebben elk hun eigen voor- en nadelen. De vaste-stofmethode is geschikt voor grootschalige productie, maar levert relatief grove poeders op. De sol-gelmethode en de hydrothermale methode daarentegen kunnen poeders op nanoschaal produceren en zijn beter geschikt voor hoogwaardige elektronische toepassingen.

Maalapparatuur speelt een onmisbare rol in al deze methoden: het is essentieel voor het mengen van grondstoffen en het verfijnen van de deeltjesgrootte bij synthese in vaste toestand, en het ondersteunt de nabewerking en dispersie bij processen in de vloeibare fase. Door de maalparameters te optimaliseren – zoals het materiaal van de maalkogels, de rotatiesnelheid en de maaltijd – kunnen de kwaliteit en prestaties van bariumtitanaatpoeders aanzienlijk worden verbeterd.

Vooruitkijkend zal de bereiding van bariumtitanaatpoeders efficiënter worden dankzij de vooruitgang in maal- en dispersietechnologieën, met name de introductie van nanotechnologische maalapparatuur, wat de innovatie in de elektronische materialenindustrie verder zal stimuleren.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen