1. Oorzaken van de lage activiteit van slakpoeder

Veel factoren dragen bij aan de lage activiteit van slakpoeder. Een hoog aandeel kristallijne fasen en een complete kristalstructuur zijn de belangrijkste factoren. Bovendien verminderen een hoog gehalte aan zure oxiden zoals SiO2 en een laag gehalte aan basische oxiden zoals CaO de activiteit verder. Bij het analyseren van de oorzaken van de inefficiëntie van het malen van slakpoeder, chemisch Het schrijven van de compositie is de eerste hindernis.

Ten tweede, specifiek oppervlakte, deeltjesmorfologie, en deeltjesgrootte De deeltjesgrootteverdeling speelt een cruciale rol. Een specifiek oppervlak is een noodzakelijke voorwaarde voor activiteit. Een groter oppervlak betekent echter niet altijd een hogere activiteit. Maalapparatuur en -processen beïnvloeden de activiteit door de deeltjesvorm te veranderen. Voor optimale sterkte moeten 80%–85% slakdeeltjes binnen het bereik van 0–12 μm vallen. Bovendien moeten deeltjes groter dan 95% kleiner zijn dan 30 μm.

2. Maalapparatuur en maalprocessen

Momenteel bestaat de belangrijkste maalapparatuur die in China wordt gebruikt voor de productie van slakpoeder uit kogelmolens en verticale walsmolens. De maalapparatuur en het maalproces hebben een directe invloed op de fijnheid, de deeltjesmorfologie en de deeltjesgrootteverdeling van het slakpoeder. Een voorlopige analyse volgt hieronder.

2.1 Kogelmolen

Het productieproces van slakpoeder door middel van kogelmolens wordt onderverdeeld in gesloten maalsystemen en open maalsystemen.

Gesloten maalsysteem

Het stroomverbruik van een gesloten circuit kogel molen Het maalproces van slakken is minder efficiënt dan dat van een open systeem. Hoewel de fijnheid van het product zeer nauwkeurig kan worden geregeld, worden grotere slakpoederdeeltjes door de negatieve luchtstroom toch gemakkelijk in het eindproduct opgenomen. Omdat de deeltjesgrootte van het slakpoeder vergelijkbaar is, resulteert dit in een onredelijke deeltjesgrootteverdeling. Het classificatieprincipe is gebaseerd op zwaartekracht, wat betekent dat deeltjes worden tegengehouden of verwijderd op basis van hun gewicht. Een relatief groot aantal deeltjes groter dan 30 μm komt in het eindproduct terecht, en deze deeltjes dragen relatief weinig bij aan de sterkteontwikkeling.

Open-circuit slijpsysteem

De meeste binnenlandse producenten van slakpoeder gebruiken nog steeds kogelmolens met open maalsystemen. Slakpoeder dat met kogelmolens wordt verwerkt, bevat een hoog percentage fijne deeltjes met een brede deeltjesgrootteverdeling, en de activiteitsindex van het slakpoeder is relatief hoog. Wanneer slak wordt vermalen tot 480 m²/kg en de deeltjesgrootteverdeling redelijk is, bevinden de meeste deeltjes zich tussen 0 en 30 μm. Voor slak van dezelfde kwaliteit resulteert vermalen met een open kogelmolensysteem in een relatief hogere activiteitsindex.

In een open kogelmolensysteem zonder voorvergruizingsapparatuur is het energieverbruik relatief hoog. Het ligt doorgaans tussen de 65 en 95 kWh/t wanneer het oppervlak 420 m²/kg bereikt. De interne structuur van de kogelmolen is cruciaal. Factoren zoals de lengteverdeling van de maalkamer en de configuratie van de diafragmaplaten hebben een directe invloed op het product. Daarnaast beïnvloedt de korrelgrootteverdeling van de maalkogels het specifieke oppervlak en de deeltjesgrootteverdeling. Samen bepalen deze elementen de uiteindelijke activiteitsindex van het slakpoeder.

Tijdens onderzoek werd vastgesteld dat een bedrijf dat slakpoeder produceerde een open kogelmolen met maalhulpmiddelen gebruikte, maar dat de activiteit van het slakpoeder extreem laag was en het specifieke oppervlak slechts 450 m²/kg bedroeg. Deze kogelmolen had drie kamers, waarvan de derde kamer was voorzien van miniatuurstalen segmenten met gegroefde voeringen. De derde kamer is de maalkamer en is cruciaal voor het vergroten van het specifieke oppervlak en het verbeteren van de activiteit. Het gebruik van miniatuurstalen segmenten met gegroefde voeringen in deze kamer is in strijd met de gangbare praktijk. Hoe kan met een dergelijke maalmethode het specifieke oppervlak worden vergroot, een redelijke deeltjesgrootteverdeling worden gewaarborgd en de activiteit van het slakpoeder worden verbeterd?

2.2 Verticale walsmolen

Bij gebruik van een verticale wals molen (VRM) om slakpoeder te vermalen tot een specifiek oppervlak van ongeveer 420 m²/kg, heeft de maalcapaciteit een hoge output en een energieverbruik van ongeveer 40 kWh/t. Het relatief lage energieverbruik tijdens het malen maakt het populair bij gebruikers.

De praktijk heeft aangetoond dat cement geproduceerd met een verticale maalinstallatie, bij dezelfde klinker en hetzelfde specifieke oppervlak, een druksterkte na 3 dagen heeft die ongeveer 3 MPa lager is dan die geproduceerd met een kogelmolen. Bestaat hetzelfde defect ook bij slakpoeder dat met een verticale maalinstallatie is gemalen?

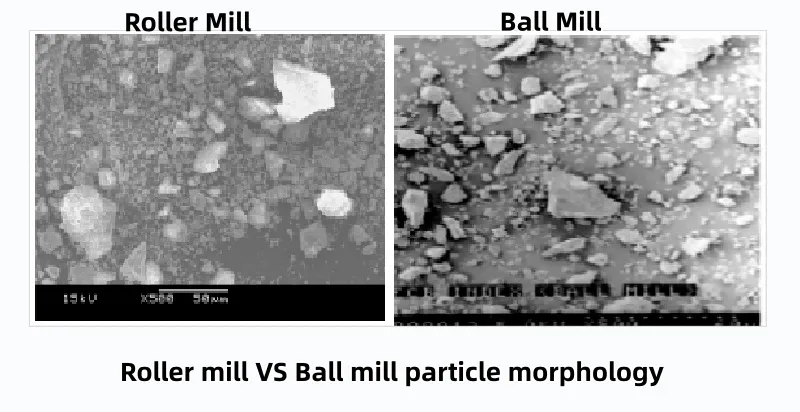

Net als een kogelmolen met gesloten circuit is een verticale molen uitgerust met een classificator voor het opvangen van fijn poeder. Bij onjuist gebruik of onvoldoende controle van de systeemparameters kan een aanzienlijk aantal deeltjes groter dan 30 μm als eindproduct worden opgevangen. Dit resulteert in een smalle deeltjesgrootteverdeling en vermindert de activiteit van het slakpoeder. Ten tweede is het maalmechanisme van de verticale molen gebaseerd op afschuiving, en de deeltjesmorfologie beïnvloedt ook de sterkteontwikkeling, waardoor de activiteitsindex lager wordt.

Een ander vaak over het hoofd gezien probleem is het proces waarbij slakken direct in de walserij worden gedroogd met gas met een hoge temperatuur. Met andere woorden, de fijne slakdeeltjes van 0-12 μm moeten door gas met een hoge temperatuur van ongeveer 250 °C voordat ze in de silo voor het eindproduct terechtkomen. Dit is vergelijkbaar met het opnieuw onderwerpen van met water afgekoelde slakken aan een warmtebehandeling bij hoge temperatuur, wat de kristalgroei bevordert en defecten in de slak vermindert, waardoor de activiteit afneemt.

Als de werking en het beheer van de verticale maalinstallatie goed gecontroleerd worden, met een redelijke regeling van temperatuur, luchtdruk en luchtdebiet, kan de afname van de activiteit van het slakpoeder relatief worden geminimaliseerd. Slechte controle zal de afname van de activiteit echter verergeren.

2.3 Horizontale walsmolen

De horizontale walsmolen kenmerkt zich door een eenvoudig proces en een eenvoudige interne structuur, met minder factoren die de activiteit van het slakpoeder verminderen. Na het malen vertoont het materiaal een ideale deeltjesmorfologie en deeltjesgrootteverdeling, en is de productkwaliteit betrouwbaar. Cement gemalen met een horizontale walsmolen heeft een relatief hoge sterkte. Bij het malen van staalslakpoeder tot een specifiek oppervlak van ongeveer 460 m²/kg bedraagt het stroomverbruik van de hoofdmotor 33-35 kWh/t, waardoor het een van de meest geschikte machines is voor het malen van slakpoeder.

De morfologie van de cementdeeltjes die door een horizontale walsmolen worden geproduceerd, is zeer vergelijkbaar met die van de deeltjes die door een kogelmolen worden geproduceerd (zie de afbeelding hieronder).

3. Methoden om de activiteit van slakpoeder te verbeteren

Belangrijkste redenen voor de lage activiteit van slakmicropoeder

Uit bovenstaande analyse blijkt dat de belangrijkste redenen voor de lage activiteit van slakmicropoeder het gevolg zijn van de waterafkoelingsbehandeling van de slak, evenals de chemische samenstelling, de deeltjesmorfologie, de deeltjesgrootteverdeling en operationele aspecten van het proces.

Hoe kunnen op een redelijke manier geschikte procesmaatregelen worden genomen om de activiteit van slakmicropoeder te verbeteren?

Uitgebreide invloed van specifiek oppervlak en deeltjeskenmerken op de activiteit

Theoretisch gezien moet het vermalen van slakpoeder een specifiek oppervlak van meer dan 480 m²/kg bereiken om de activiteit volledig te benutten. Echter, als de basiciteit van de slak rond de 85% ligt, is een verdere vergroting van het oppervlak mogelijk niet voldoende. Zelfs wanneer een open kogelmolen een oppervlak van meer dan 500 m²/kg bereikt, laat de activiteit zelden een significante verbetering zien. Dit komt doordat de activiteitsindex van meer afhangt dan alleen het oppervlak. Kritische factoren zijn onder andere de deeltjesmorfologie en de rationaliteit van de grootteverdeling. Deze worden direct beïnvloed door het specifieke maalproces en de gebruikte apparatuur. Daarom vereist het verbeteren van de activiteit van slakmicropoeder een alomvattende technische aanpak.

Fysieke en chemische dubbele activering als sleutel tot verbeterde activiteit

Om de activiteit van slakmicropoeder te verhogen, is het noodzakelijk de chemische samenstelling van het oppervlak van het slakmicropoeder aan te passen door middel van een gecombineerde fysische en chemische activering, waardoor de activiteit toeneemt.

De activiteit kan worden verbeterd door een combinatie van chemische en fysische aanpassingen. Ten eerste moet het zure slakmicropoeder worden aangepast tot een zwak alkalische of alkalische toestand. Vervolgens moet het materiaal op een geschikte manier worden vermalen tot fijnere deeltjes. Dit proces vergroot het bereik van de ideale deeltjesgrootteverdeling. Door deze stappen te volgen, kan de activiteit van het slakmicropoeder aanzienlijk worden verbeterd.

De activatortechnologiepraktijk van Siping Cement

Siping Cement heeft onderzoek gedaan naar manieren om de lage activiteit in zure slakken aan te pakken. Ze hebben zich ook gericht op problemen die worden veroorzaakt door onjuiste maalprocessen van slakpoeder. Om de activiteit te verbeteren, hebben ze een combinatie van externe vloeibare activatoren en poederactivatoren toegepast. Daarnaast hebben ze fysisch-chemische gecombineerde activeringsmethoden gebruikt. Deze gecombineerde strategieën hebben al een eerste succes geboekt bij het verbeteren van de prestaties van slakmicropoeder.

Wanneer activatoren worden toegevoegd tijdens het malen van slakpoeder, treden er kleine veranderingen op in de chemische samenstelling van het resulterende slakmicropoeder (zie tabel 1).

| Opwekkingsmethode | SiO2 | Al2O3 | Fe2O3 | Hoog | MgO | pH-waarde | Kwaliteitsfactor |

| Slak (zonder activator) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Vloeibare activator | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Vloeibare activator + poederactivator | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabel 1: Kleine veranderingen in de chemische samenstelling van slakmicropoeder gemalen met activatoren (%).

(Opmerking: De originele tekst bevat geen specifieke tabelgegevens; de oorspronkelijke beschrijving blijft behouden.)

Zure slakken kenmerken zich voornamelijk door een hoog SiO₂-gehalte, wat resulteert in een stabiele structuur. Dit is de belangrijkste factor die bijdraagt aan een lage kwaliteitscoëfficiënt.

Verbeterende effecten van activatoren op de chemische samenstelling en basiciteit

Door 0,1% vloeibare activator te mengen met slak voor het malen van slakpoeder, had de oorspronkelijke chemische samenstelling van de slak een SiO₂-gehalte van 39,18%, wat daalde tot 37,26% in het resulterende slakmicropoeder, en de basiciteit steeg van 0,86 naar 0,95.

Wanneer zowel vloeibare als poederactivator gelijktijdig werden gebruikt tijdens het malen van slakpoeder, daalde de oorspronkelijke SiO₂-waarde van 39,18% naar 35,14% in het slakmicropoeder, waardoor de basiciteit steeg naar 1,04 en aan de alkalische slakindicatoren voldeed.

Deze "alkalische slak" zal, wanneer deze door middel van een geschikte vermaling tot een bepaald specifiek oppervlak en met een relatief redelijke deeltjesgrootteverdeling wordt vermalen, een verbeterde activiteitsindex vertonen.

Werkelijke gegevens over de verbetering van de activiteitsindex

Bij zure slak waaraan 0,11 TP3T vloeibare slakactivator is toegevoegd tijdens het malen van slakpoeder in een kogelmolen, steeg de activiteitsindex na 7 dagen van 67,41 TP3T naar 88,81 TP3T, een verbetering van 31,751 TP3T; de activiteitsindex na 28 dagen steeg van 89,51 TP3T naar 110,71 TP3T, een verbetering van 23,71 TP3T.

Afhankelijk van variaties in lokale grondstoffen en productieprocessen kunnen chemische activeringsmethoden afzonderlijk de activiteitsindex van slakmicropoeder met ongeveer 15–25% verhogen, terwijl gecombineerde activeringsmethoden deze met ongeveer 50% kunnen verhogen.

Met behulp van de bovenstaande technische maatregelen kan slakmicropoeder met een oorspronkelijke 7-daagse activiteitsindex van ongeveer 55% worden verhoogd tot meer dan 75%; slakmicropoeder met een oorspronkelijke 7-daagse activiteitsindex van ongeveer 70% kan worden verhoogd tot meer dan 95%.

Praktische toepassingsaanbevelingen

Om de lage activiteit in slakmicropoeder op te lossen, is een aanpak op maat essentieel. Ingenieurs moeten verschillende technische schema's opstellen, gebaseerd op de specifieke apparatuur en grondstoffen ter plaatse. Ook andere lokale omstandigheden moeten in deze planningsfase in overweging worden genomen. Laboratoriumtests vormen een cruciale volgende stap. Het optimale technische schema kan pas worden geselecteerd na het verkrijgen van de testresultaten na 7 en 28 dagen. Dit selectieproces garandeert een aanzienlijke verbetering van de activiteitsindex. Tegelijkertijd helpt het de productiekosten en de kapitaalinvestering laag te houden.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen