Wanneer grafiet anodes Als ze hun theoretische capaciteitslimiet naderen, wie wordt dan de "energiemotor" van de volgende generatie lithiumbatterijen? Met een ultrahoge specifieke capaciteit van 1800 mAh/g, silicium-koolstofanode versnelt van laboratoriumonderzoek naar grootschalige industrialisatie. Dit is niet alleen een materiële verbetering, maar ook een revolutie in energiedichtheid.

Kerntypen anodematerialen en technische kenmerken

Anodes op basis van grafiet

Natuurlijk grafiet

- Functies: Theoretische capaciteit van 340–370 mAh/g, lage kosten, maar lage initiële Coulombische efficiëntie (~80%) en risico op co-intercalatie door oplosmiddelen, wat leidt tot structurele afschilfering.

- Sollicitatie: Voornamelijk in consumentenelektronica (3C).

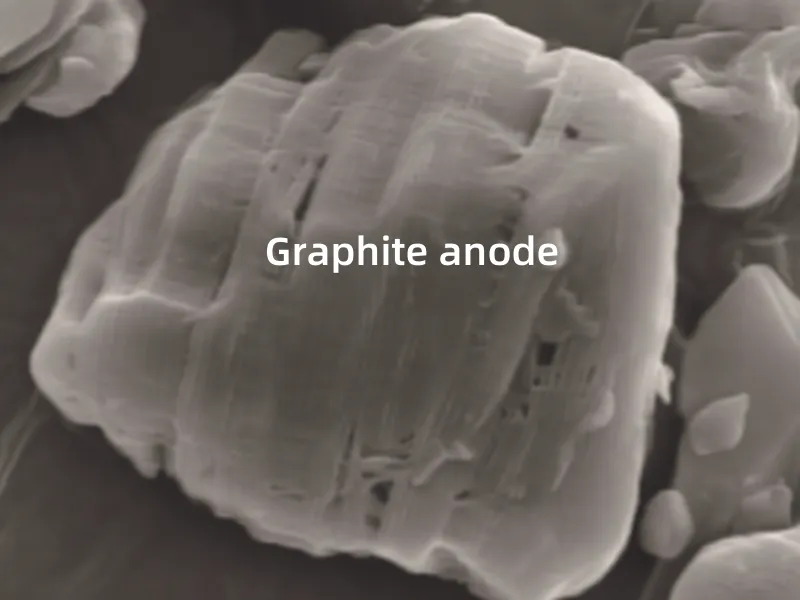

Kunstmatig grafiet

- Functies: Geproduceerd door het grafitiseren van petroleumcokes/naaldcokes bij hoge temperaturen (2800 °C). Uniforme structuur, levensduur > 2000 cycli, initiële efficiëntie > 90%.

- Sollicitatie: Krachtige batterijen (meer dan 70% van de anodemarkt).

Anodes op basis van silicium

Technische routes:

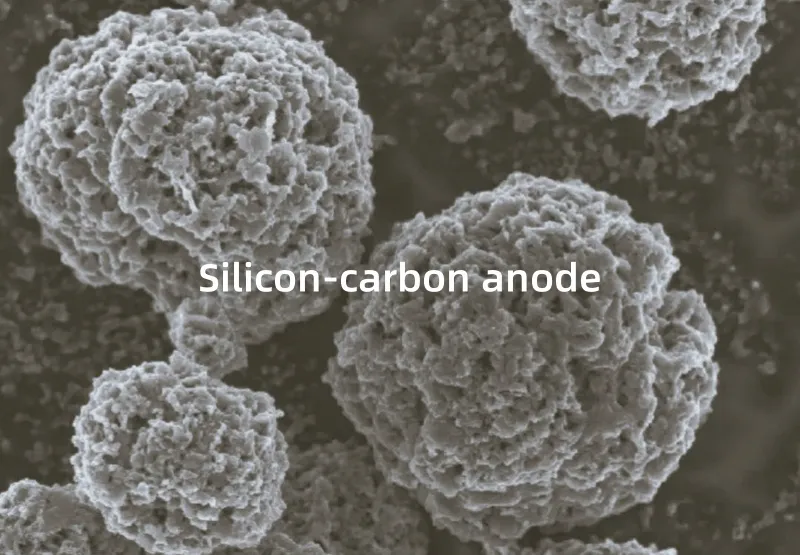

- Silicium-koolstofanode: Nano-siliciumdeeltjes ingebed in een koolstofmatrix, capaciteit 400–600 mAh/g, volume-expansie verminderd tot 30% (versus 300% voor puur silicium).

- Siliciumoxide-anode (SiOx): Siliciumsuboxidecomposiet met grafiet, capaciteit 450–500 mAh/g, volume-expansie <50%, betere cyclusprestaties.

Voordelen: Theoretische specifieke capaciteit van 4200 mAh/g (10× grafiet), uitstekende snellaadprestaties, overvloedige bronnen.

Productieprocessen en kerntechnologieën

Kunstmatige grafietproductie

Proces: Breken van grondstoffen → mechanisch frezen → granulatie/bekleding → hogetemperatuurgrafitisering → zeven en vormen

Kernstappen:

- Verpletteren: Breek petroleumcokes in geschikte deeltjesgrootte.

- Granulatie: Verfijn tot secundaire deeltjes, uniform poeder (6–10 μm).

- Grafitisering: Transformeer koolstofatomen in geordende grafietkristalstructuren.

Productie van silicium-gebaseerde anoden

Proces: Siliciumbron → thermische ontleding → amorf nanosilicium + poreus koolstofskelet → dampdepositie silicium-koolstof → CVD-koolstofcoating

Kernstappen:

- Silicium nano-sizing: Kogel molen/ultrasone dispersie tot <100 nm.

- Samengestelde coating: CVD-koolstofcoating, grafeendoping om volume-expansie te onderdrukken.

- Structureel ontwerp: Poreus silicium, kern-schil-architecturen voor verbeterde geleiding.

Technische uitdagingen en baanbrekende richtingen

Uitbreiding van hoog volume

- Silicium zet tijdens de cyclus >300% uit, waardoor deeltjes verpulveren en de elektrode defect raakt.

- Een hoog siliciumgehalte (>15%) verergert het probleem en beperkt de praktische toepassingen. Het huidige siliciumgehalte wordt meestal onder de 10% gehouden.

Lage initiële coulombische efficiëntie (ICE)

- Herhaalde SEI-filmvorming op silicium verbruikt lithiumionen. ICE alleen 70%–85% (versus >95% voor grafiet).

Hoge kosten

- CVD silicium-koolstof kost ongeveer ¥500.000/ton (tegen ¥20.000/ton voor kunstmatig grafiet).

- Belangrijkste redenen: de hoge kosten van poreuze koolstof (op harsbasis tot ¥500.000/ton) en silaan (~¥100.000/ton), plus complexe en gevaarlijke processen.

Onvolwassen ondersteunende materialen

- De huidige bindmiddelen en elektrolyten zijn niet geschikt voor de hoge uitzetting van silicium-koolstof en vereisen oplossingen op maat.

Innovatierichtingen voor silicium-koolstofanodes

1. Innovaties in structureel ontwerp

- Poreus koolstofskelet + CVD-afzetting: nanosilicium (5–10 nm) wordt afgezet in de poriën, waardoor uitzetting wordt gemitigeerd.

- Geval: Bolvormig silicium-koolstof met verbeterde druksterkte (3–5× hoger), gerimpeld oppervlak voor betere bevochtiging van de elektrolyt; producten van de 6e generatie behaalden <20%-uitzetting, >1000 cycli levensduur, ICE >90%.

2. Procesoptimalisatie

- CVD-upgrades: Schaalvergroting van 20 kg naar 100 kg per oven, lokalisatie van apparatuur en massaproductielijnen (5000-tonsinstallaties stabiel, nieuwe lijnen met een capaciteit van meer dan 10.000 ton/jaar). Gemiddelde kosten in de sector verlaagd naar ~¥220.000/ton.

- Doorbraken vóór de lithiëring:Door gebruik te maken van LiF–Li₂C₂O₄ composiet SEI-films verbeterde de ICE-kwaliteit van 75% naar 88% (dichtbij de 95% van grafiet), waarbij 50% een lagere grensvlakweerstand had.

3. Prestatiebenchmarking

- Geoptimaliseerd CVD silicium-koolstof: Specifieke capaciteit 1800–2000 mAh/g, levensduur >1000 cycli, elektrode-uitzetting gecontroleerd op 25%–27%.

- De prestaties zijn aanzienlijk beter dan die van conventionele SiOx-anodes (capaciteit ~1500 mAh/g, ICE 75%–80%).

Episch poeder

Nu silicium-koolstofanodes de volgende stap in de energiedichtheid van lithiumbatterijen vormen, is geavanceerde materiaalverwerking de sleutel tot industrialisatie geworden. Epic Powder, met expertise in ultrafijne maal-, kogelmaal- en poederclassificatietechnologieën, biedt op maat gemaakte apparatuuroplossingen voor de productie van nanosilicium en hoogwaardige koolstofcomposieten. Dit effent de weg voor schaalbare, kosteneffectieve en betrouwbare productie van silicium-koolstofanoden.