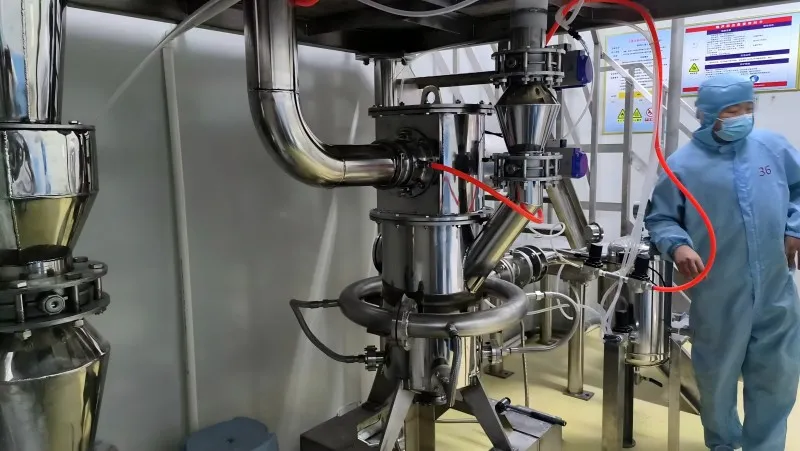

Straalmolens eenZe staan bekend om hun vermogen om materialen te vermalen zonder verontreiniging te veroorzaken. Na het vermalen vertraagt de snel samengeperste luchtstroom en neemt in volume toe. Dit proces absorbeert warmte en heeft een verkoelend effect op het materiaal, waardoor het ideaal is voor ultrafijn slijpen. straal molen Tijdens bewerkingen zorgt een hoge luchtsnelheid ervoor dat deeltjes sneller met elkaar of met doeloppervlakken botsen om het maaleffect te bereiken. Deze molens worden vaak gebruikt in toepassingen waar het behoud van de materiaalzuiverheid cruciaal is. Dit omvat de productie van farmaceutische producten, levensmiddelenadditieven en hoogwaardige coatings.

Belangrijkste methoden om het vermalen van deeltjes te versnellen met een hogesnelheidsluchtstroom

In straal molen Bij bewerkingen worden drie primaire methoden gebruikt om vaste deeltjes te versnellen met behulp van een hogesnelheidsluchtstroom:

Luchtstroom deeltjesversnellingsmondstuk:

Nadat de luchtstroom en de deeltjes volledig gemengd zijn, kunnen de deeltjes snelheden bereiken die vrijwel gelijk zijn aan de luchtstroom. Deze methode veroorzaakt echter aanzienlijke slijtage aan de wanden van de spuitmond en wordt in de praktijk zelden gebruikt.

Injectorversnelde deeltjes:

Bij deze methode mengt een snelle (supersone) luchtstroom zich met de deeltjes in de mengbuis. Dit kan ertoe leiden dat de deeltjes nog sneller gaan. Deze methode leidt echter ook tot aanzienlijke slijtage van de mengbuis.

Vrije luchtstroomversnellende deeltjes:

Bij deze aanpak komen de deeltjes via vrije val in de hogesnelheidsluchtstroom terecht. Alleen de hogesnelheidsluchtstroom passeert de nozzle, waardoor slijtage tot een minimum wordt beperkt. De valsnelheid van de deeltjes is echter laag, waardoor het voor hen moeilijk is om het midden van de luchtstroom (waar de luchtstroom het snelst is) te bereiken en hun maximale snelheid te bereiken.

Verbetering van de efficiëntie en vermindering van het energieverbruik

De efficiëntie van straalmolenoperaties hangt voornamelijk af van de relatieve botsingssnelheid en -hoek van de deeltjes in het wervelbed. Om de energie-efficiëntie en prestaties van een straal molenkunnen de volgende maatregelen worden genomen:

- Optimaliseer de spuitmondstructuur:Het verbeteren van de geometrie en het ontwerp van het mondstuk speelt een belangrijke rol bij het vergroten van de deeltjesversnelling en het verminderen van het energieverbruik.

- Pas de spuitmondafstand aan:Een goede afstand tussen de spuitmonden is essentieel voor een effectieve luchtstroomdynamiek, het verminderen van energieverspilling en het verbeteren van de maalefficiëntie.

- Verbeter de vorm van de maalholte:Het ontwerp van de maalholte heeft ook een aanzienlijke invloed op de algehele efficiëntie van de straalmolen. Door de vorm van de holte aan te passen, kunnen de luchtstroompaden en de dynamiek van de deeltjesbotsing worden geoptimaliseerd.

- Optimaliseer het materiaalniveau in de maalholte: Het bepalen van het optimale materiaalniveau in de maalholte zorgt ervoor dat deeltjes efficiënt worden blootgesteld aan een hogesnelheidsluchtstroom. Tegelijkertijd wordt het maaleffect gemaximaliseerd en het energieverbruik geminimaliseerd.

Extra verbeteringen

Om de efficiëntie verder te verhogen en het energieverbruik te verminderen, kunnen de volgende methoden worden geïmplementeerd:

- Hulpsproeiers: Installeer meerdere gelijkmatig verdeelde hulpsproeiers rond de hoofdsproeier. Deze hulpsproeiers versnellen de materiaaldeeltjes nabij de hoofdsproeier en leiden ze naar het midden van de hoofdluchtstroom, waar ze hogere botsingssnelheden ervaren.

- Ontwerp van de toevoermondDoor een toevoermondstuk in het midden van het hoofdmondstuk te plaatsen, worden gefluïdiseerde deeltjes aangetrokken. Deze deeltjes worden naar het midden van de hoofdluchtstroom geleid. Daar kunnen ze hogere botsingssnelheden bereiken.

Door de structuur van de nozzles te verbeteren, kan het energieverbruik van straalmolens worden verlaagd. Ook het optimaliseren van het ontwerp van de maalholte draagt hieraan bij. De strategische positionering van hulp- en toevoernozzles verhoogt de efficiëntie verder. Deze veranderingen verbeteren de maalefficiëntie van straalmolens.

Episch poeder

Epic Powder, meer dan 20 jaar werkervaring in de ultrafijne poederindustrie. We promoten actief de toekomstige ontwikkeling van ultrafijn poeder, met een focus op het breken, malen, classificeren en modificeren van ultrafijn poeder. Neem contact met ons op voor een gratis consult en oplossingen op maat! Ons deskundige team streeft ernaar hoogwaardige producten en diensten te leveren om de waarde van uw poederverwerking te maximaliseren. Epic Powder - uw vertrouwde expert in poederverwerking!