Het kiezen van het juiste dispergeermiddel om te voorkomen dat agglomeratie van ultrafijn poeder vereist een alomvattende beschouwing van poeder Eigenschappen, dispergeermedium en verwerkingsomstandigheden. Hieronder volgen de belangrijkste principes en strategieën:

Selecteer het type dispergeermiddel volgens de Poeder Kenmerken

Oppervlaktelading en polariteitsaanpassing

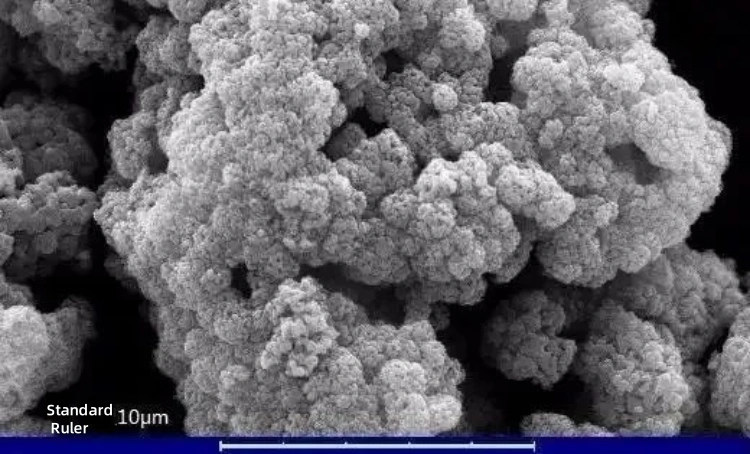

Polaire poeders (zoals keramiek, oxiden): Geef de voorkeur aan anionische dispergeermiddelen (bijv. natriumpolyacrylaat, natriumhexametafosfaat) om te voorkomen dat het ultrafijne poeder agglomereert door elektrostatische afstoting. ZnO wordt bijvoorbeeld stabiel gedispergeerd bij pH = 5 door middel van dubbellaagse afstoting.

Niet-polaire poeders (zoals grafeen, carbon zwart): Gebruik niet-ionische dispergeermiddelen (bijv. PVP, PEG) om contact door sterische hindering te voorkomen. Voor materialen met een hoge oppervlakte-energie (bijv. nanosiliciumcarbide) kunt u in-situ-functionalisatie (bijv. silaankoppelingsmiddelen) combineren om de adsorptiesterkte te verbeteren.

Deeltjesgrootte en specifiek oppervlak

Nanopoeders (<100 nm): Gebruik dispergeermiddelen met een laag moleculair gewicht (bijv. ammoniumoleaat, titanaten) om de interferentie van sterische lagen tot een minimum te beperken, in combinatie met dynamische processen (bijv. ultrasone assistentie) om de dispersie te behouden.

Micropoeders: Dispergeermiddelen met een hoog moleculair gewicht (bijvoorbeeld blokcopolymeren) zijn effectiever en vormen een dichte barrière via adsorptie via lange ketens.

Aanpassing van het dispersiemedium en de systeemomgeving

Waterig systeem

Media met hoge polariteit: Kies carboxylaten (bijv. DA-dispergeermiddel) of fosfaten (bijv. natriumpyrofosfaat) om elektrostatische dubbellaagse afstoting te gebruiken. Zo wordt zirkoonsilicaat bijvoorbeeld gelijkmatig gedispergeerd met behulp van natriumsilicaatdispergeermiddel bij pH = 7.

Elektrolythoudende systemen: Voeg zoutbestendige dispergeermiddelen (bijvoorbeeld polyether-gemodificeerde siloxanen) toe om te voorkomen dat de dubbele laag door de hoge ionsterkte wordt samengedrukt.

Niet-waterige of olieachtige systemen

Organische oplosmiddelen (bijv. ethanol, aceton)Gebruik hydrofobe ketendispergeermiddelen (bijv. fosfaten, natriumoleaat) om deeltjes te adsorberen via hydrofobe interacties. Zo wordt roet in inkt vaak gedispergeerd met polyoxyethyleenetherdispergeermiddelen.

pH-gevoelige systemen

Pas de pH aan om de adsorptie van het dispergeermiddel te optimaliseren. Aluminiumoxide wordt bijvoorbeeld onder alkalische omstandigheden gedispergeerd met triethanolamine, waarbij de hydroxylgroepen een stabiele gehydrateerde laag vormen met het deeltjesoppervlak.

Dispergeerprestaties en doseringsoptimalisatie

Adsorptiesterkte en stabiliteit

Kies dispergeermiddelen die overeenkomen met de functionele groepen op het poederoppervlak (bijv. carboxylgroepen voor metaaloxiden). Grafeen vormt bijvoorbeeld een stabiele adsorptie met PVP na het enten van carboxylgroepen via oxidatie-reductie.

Voor systemen met hoge temperaturen (bijvoorbeeld vuurvaste materialen) kiest u thermisch stabiele dispergeermiddelen (bijvoorbeeld titanaten, zirkoonaluminaat) die de adsorptielaag intact houden bij 500°C.

Hoeveelheidscontrole

De typische dosering dispergeermiddel is 0,5%–3% van de poedermassa. Ultrafijne poeders vereisen hogere doseringen vanwege hun grotere specifieke oppervlak, maar overmatige hoeveelheden moeten worden vermeden omdat ze de viscositeit van het systeem kunnen verhogen of de prestaties kunnen verslechteren. Het gebruik van meer dan 5% dispergeermiddel voor nano-SiO₂ in epoxyhars kan bijvoorbeeld de uitstoot verminderen. bekleding kracht.

Synergiestrategieën combineren

Fysiek-Chemisch CombinatieGebruik ultrasone voordispersie (om harde agglomeraten te breken) in combinatie met adsorptie van dispergeermiddelen (om de stabiliteit te behouden). Diamantmicropoeder bereikt bijvoorbeeld een 60% verbetering in dispersie-efficiëntie na ultrasone behandeling, gevolgd door toevoeging van natriumpolyacrylaat.

Mengen van meerdere componenten: Meng dispergeermiddelen met verschillende moleculaire gewichten (bijv. PEG 200 en PEG 4000 in een verhouding van 5:1) om de resultaten te optimaliseren. deeltjesgrootte distributie. Zo wordt ultrafijn bariumsulfaat bijvoorbeeld gedispergeerd met een mengsel van polyethyleenglycol voor een smalle distributie.

Aanpassing van toepassingsscenario's en proceskoppeling

Droge dispersiesystemen

Gebruik elektrostatische dispersie (bijv. corona-oplading) of wervelbedtechnologie. Het dispergeermiddel moet antistatische eigenschappen hebben. De dispersie van ultrafijn steenkoolpoeder verbetert bijvoorbeeld met 40% onder een spanning van 30-50 kV.

Natte maal- en slibsystemen

Selecteer de dispergeermiddelen voor het malen (bijv. ammoniumpolyacrylaat) op basis van het maalproces (bijv. zandmolen, kogel molen) om de viscositeit van de slurry te verlagen. Door bijvoorbeeld 0,5% dispergeermiddel toe te voegen tijdens het malen van keramische bindmiddelen in kogels, wordt de agglomeraatgrootte teruggebracht tot 0,186 μm.

Hogetemperatuursinter- of droogprocessen

Kies voor vriesdrogen of sproeidrogen afbreekbare dispergeermiddelen (bijv. zetmeelderivaten) om de residu-impact te verminderen. Nano-aluminiumoxide voorkomt bijvoorbeeld harde agglomeratie tijdens vriesdrogen.

Verificatie en optimalisatie

Realtime monitoring

Gebruik laserdeeltjesgrootteanalysatoren en zetapotentiaalmeters om dispersie-effecten te evalueren en de soorten en hoeveelheden dispergeermiddelen aan te passen. ATO-slurry vertoont bijvoorbeeld de beste dispersie bij pH=11 wanneer de absolute waarde van het zetapotentiaal maximaal is.

Compatibiliteitstesten

Evalueer de impact van dispergeermiddelen op de eigenschappen van het eindproduct, zoals geleidbaarheid en transparantie. PVP-residu kan bijvoorbeeld de soortelijke weerstand van geleidende slurry met 20% verhogen, waardoor een dispergeermiddel met een laag residu nodig is.

Conclusie

De selectie van dispergeermiddelen moet gericht zijn op de wisselwerking tussen poeder, medium en proces om agglomeratie van ultrafijn poeder te voorkomen. Geef prioriteit aan het afstemmen van oppervlakte-eigenschappen op de systeempolariteit, optimaliseer de adsorptiestabiliteit via dynamische processen en zorg voor langdurige dispersie door middel van blending en realtime monitoring.

Episch poeder

Epic Powder, meer dan 20 jaar werkervaring in de ultrafijne poederindustrie. We promoten actief de toekomstige ontwikkeling van ultrafijn poeder, met een focus op het breken, malen, classificeren en modificeren van ultrafijn poeder. Neem contact met ons op voor een gratis consult en oplossingen op maat! Ons deskundige team streeft ernaar hoogwaardige producten en diensten te leveren om de waarde van uw poederverwerking te maximaliseren. Epic Powder - uw vertrouwde expert in poederverwerking!