Een geavanceerde poreuze koolstof straalvergruizer levert ultrafijn slijpen met een nauwkeurige D50 van minder dan 2 micron en contaminatievrij frezen voor batterij-anodematerialen van de volgende generatie.

Poreuze koolstof – met name silicium-koolstofcomposieten – hervormen de prestatienormen van moderne hoogenergetische batterijen. Het bereiken van ultrafijne, contaminatievrije deeltjesgroottes met behoud van de delicate poreuze structuur blijft echter een enorme uitdaging. Traditionele mechanische molens hebben moeite om aan deze eisen te voldoen. Daarom is de jetpulverizer, met name de wervelbedstraalmolenis de voorkeurstechnologie geworden voor de verwerking van kwetsbare, warmtegevoelige poreuze koolstofmaterialen.

Als u in de batterijproductie of R&D werkt, begrijpt u waarom een poreuze koolstofstraalpulverizer ongeëvenaarde resultaten biedt deeltjesgrootte Controle, zuiverheid en poriënintegriteit zijn essentieel om concurrerend te blijven in 2025 en daarna. In de volgende paragrafen wordt uitgelegd hoe deze geavanceerde freesoplossing de verwerking van de volgende generatie anodematerialen opnieuw definieert.

Wat is poreuze koolstof en waarom is het moeilijk te frezen?

Poreuze koolstofmaterialen spelen een cruciale rol in moderne batterijsystemen. Deze omvatten silicium-koolstofcomposieten, koolstof op harsbasis, koolstof uit biomassa, koolstof uit steenkool en harde koolstof. Elk materiaaltype draagt bij aan een verbeterde energiedichtheid, snellere laadsnelheden en een langere levensduur.

Poreuze koolstof brengt echter een aantal unieke uitdagingen met zich mee bij het malen:

- Hoge porositeit en lage dichtheid: De structuur is kwetsbaar en kan tijdens het slijpen gemakkelijk beschadigd raken.

- Broos maar schurend gedrag: Deeltjes breken snel af, maar zorgen ook voor slijtage van apparatuur.

- Hittegevoeligheid: Overtollige hitte zorgt ervoor dat de poriën dichtslibben en het specifieke oppervlak afneemt, wat de prestaties van de batterij negatief beïnvloedt.

Conventionele slijptechnologieën brengen nog een aantal extra problemen met zich mee:

- Metaalverontreiniging van maalmedia of voeringen.

- Hitteopbouw, waardoor de koolstofstructuur verandert.

- Brede deeltjesgrootteverdeling, wat resulteert in inconsistente elektrodeprestaties.

- Porie-instorting door sterke mechanische impactkrachten.

Kortom, poreuze koolstof vereist precisiemaling met minimale mechanische kracht, lage warmteontwikkeling en nul verontreiniging – omstandigheden die traditionele mechanische molens niet betrouwbaar kunnen bereiken. Dit legt de basis voor geavanceerde straalverpulveringstechnologie.

Jet Pulverizer (Airflow Mill) Technologie uitgelegd

Straalvergruizers – ook wel luchtstroommolens genoemd – gebruiken perslucht met hoge snelheid om materialen te vermalen zonder mechanisch contact. Veelvoorkomende configuraties zijn onder andere:

- Gefluïdiseerd bed straalmolen

- Spiraalstraalmolen

- QLM-serie met hoge precisie straalmolens

Elk systeem is ontworpen voor ultrafijn malen en uitstekend behoud van poreuze koolstofstructuren.

Hoe Jet Pulverizers werken

Gefluïdiseerd bed straalmolen:

Deeltjes zweven in een opstijgende luchtstroom. Ze botsen herhaaldelijk in de gefluïdiseerde zone, waardoor uniforme ultrafijne deeltjes ontstaan.

Spiraalstraalmolen:

Een spiraalvormige luchtstroom met hoge snelheid versnelt deeltjes langs een cirkelvormig pad, waardoor intense botsingen tussen deeltjes ontstaan.

QLM-serie:

Maakt gebruik van nauwkeurige luchtstroomregeling en geavanceerde classificatietechnologie om stabiele, smalle deeltjesgrootteverdelingen te produceren, ideaal voor poreuze koolstof van batterijkwaliteit.

Belangrijkste componenten

Classificatiewiel: Controleert de deeltjesgrootte door te grote deeltjes af te weren.

Hogedruksproeiers: Perslucht met supersonische snelheid inbrengen.

Expansiekamer: Koelt het materiaal onmiddellijk af door middel van luchtuitzetting.

Waarom de warmteproductie bijna nul is

Perslucht zet snel uit in de molen, wat zorgt voor adiabatische koeling. Dit minimaliseert de warmteontwikkeling en beschermt warmtegevoelige poreuze koolstof tegen thermische degradatie.

Verontreinigingsvrij ontwerp

Straalmolens elimineren elk metaal-op-metaalcontact.

Interne oppervlakken worden vaak gecoat met keramiek om verontreiniging te voorkomen, wat cruciaal is voor silicium-koolstof anodes.

Voor meer informatie over classificatie en zuiverheidscontrole, zie geavanceerd luchtclassificatie molen poreuze koolstoftechnologieën.

Waarom Jet Pulverizers de industriestandaard zijn voor poreuze koolstof

Straalmolens produceren consistent D50-waarden tussen 0,5 en 3 μm, met een extreem smalle deeltjesgrootteverdeling (spanwijdte < 1,5). Deze uniformiteit is essentieel voor de prestaties van de batterij.

Ze bieden ook:

- Uitstekende D100-regeling, ter voorkoming van elektrodedefecten en microkortsluitingen.

- Behoud van de poriënstructuur (BET-oppervlak) dankzij het slijpen met lage impact.

- Inert gas-malen, zoals stikstoflussen, om oxidatie van gevoelige silicium-koolstofmaterialen te voorkomen.

- Geen enkele contaminatie, omdat er geen maalmiddelen worden gebruikt.

Deze combinatie van zuiverheid, precisie en poriënintegriteit maakt straalverpulveraars de gouden standaard voor de verwerking van poreuze koolstof.

Echte prestatiegegevens en casestudies (2024–2025)

Recente proeven met straalverpulveraars laten opmerkelijke resultaten zien voor batterijanodematerialen:

- Silicium-koolstof anodes:

Bereikte D50 rond 1,2 μm en D100 onder 8 μm.

→ 12% hogere capaciteitsretentie dan kogelgemalen materiaal. - Uit biomassa afkomstige harde koolstof:

Behoudt 95% van het originele BET-oppervlak na het frezen. - Poreuze koolstof op basis van steenkool:

Zorgt voor een consistente deeltjesgroottecontrole, essentieel voor de ontwikkeling van natriumionbatterijen.

Deze resultaten bevestigen dat jetpulverizertechnologie de superieure oplossing is voor het ultrafijn, contaminatievrij vermalen van poreuze koolstof.

Hoe kiest u de juiste straalpulverizer voor poreuze koolstof?

| Belangrijkste factoren | Waar u op moet letten |

|---|---|

| Productieschaal | Lab (1–5 kg/u), Pilot (30–100 kg/u), Productie (500–2000 kg/u) |

| Controle van de deeltjesgrootte | Mogelijkheid om de snelheid en luchtstroom van de classificator nauwkeurig af te stemmen |

| Classificator en luchtstroom | Hogere snelheden voor een strakkere PSD; geoptimaliseerde luchtstroom verbetert de efficiëntie |

| Binnenvoering | Keramische liners voor zuiverheid; RVS voor kosteneffectieve oplossingen |

| Inert gassysteem | Vereist voor silicium-koolstof en andere zuurstofgevoelige materialen |

Nauwkeurige classificatie en verontreinigingscontrole zijn essentieel voor poreuze koolstof van batterijkwaliteit.

EPIC Poeder Machines – Uw gespecialiseerde partner

EPISCH Poeder machines brengt meer dan 15 jaar ervaring mee in batterijmateriaal straalfrezen.

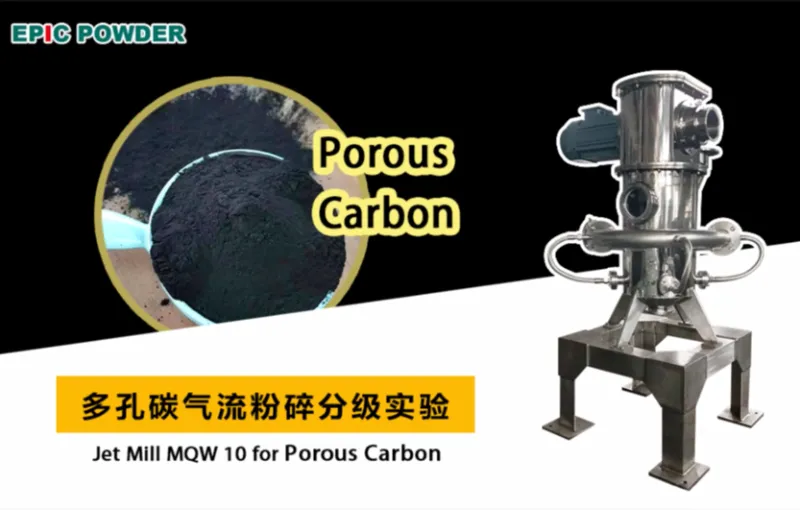

Hun MQW-serie is speciaal ontworpen voor poreuze koolstof- en silicium-koolstofcomposieten en biedt:

- Nauwkeurige controle van de deeltjesgrootte

- Uitstekende poriestructuurbehoud

- Complete turnkey systemen (toevoer → frezen → classificatie → bescherming tegen inerte gassen)

Dankzij de wereldwijde installaties en 24/7-ondersteuning is EPIC een betrouwbare partner voor de verwerking van batterijmaterialen.

Veelgestelde vragen over poreuze koolstofstraalverpulveraars

Kan een straalmolen een D50 van minder dan 1 micron bereiken voor poreuze koolstof?

Ja. Geavanceerde systemen bereiken routinematig submicron D50 zonder poreuze structuren te beschadigen.

Wat is het verschil tussen spiraal- en wervelbedstraalmolens?

- Spiraalstraalmolen: Het meest geschikt voor smalle PSD- en delicate droge materialen.

- Wervelbedstraalmolen: Ideaal voor extreem fijn, gelijkmatig malen bij lage temperaturen.

Hoe kan het instorten van poriën worden voorkomen?

- Gebruik adiabatische koeling

- Vermijd overmatig frezen

- Inert gasbescherming toepassen

Is zuurstofregulatie noodzakelijk voor silicium-koolstofcomposieten?

Ja.

Maalproces met inerte stikstof of argon voorkomt oxidatie en beschermt de poriënintegriteit.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met Zelda online klantvertegenwoordiger voor eventuele verdere vragen.”

— Geplaatst door Emily Chen