Talk is uniek onder niet-metalen mineralen. Het is het zachtste mineraal op aarde met een Mohs-hardheid van 1, maar de ware industriële waarde ervan ligt in de plaatvormige (lamellaire) structuur en de natuurlijke hydrofobiciteit. Wanneer we talkpoeder ultrafijn malen, vermalen we niet zomaar gesteente; we ontwikkelen zorgvuldig een functioneel additief dat moet presteren in hoogwaardige toepassingen zoals kunststoffen, coatings en cosmetica.

Prestaties ontsluiten door verkleining van de afmetingen

Waarom vraagt de industrie om fijnere poeders? Het heeft te maken met oppervlakte en interactie. Het bereiken van een ultrafijn poeder is essentieel. deeltjesgrootte is cruciaal voor:

- Verspreidbaarheid: Fijnere deeltjes integreren soepeler in polymeermatrices (zoals PP of ABS), waardoor zwakke plekken in het uiteindelijke materiaal worden voorkomen.

- Behoud van witheid: Goed malen verbetert de glans van het poeder, wat essentieel is voor de papier- en cosmetica-industrie.

- Versterkende effecten: Bij kunststoffen is het doel de stijfheid en hittebestendigheid te verhogen. Dit hangt sterk af van de aspectverhouding van de deeltjes.

De risico's van gebrekkige verwerking

Het malen van talk is een delicate evenwichtsoefening. Als het proces te agressief of onnauwkeurig verloopt, ontstaan er twee grote problemen die de winstgevendheid ondermijnen:

- Structurele schade: Als je de plaatstructuur tijdens het frezen vernietigt, verlies je het versterkende vermogen. Het talkpoeder wordt dan een goedkope vulstof in plaats van een prestatieverbeteraar.

- Agglomeratie: Naarmate de deeltjes kleiner worden, neemt de oppervlakte-energie toe, waardoor ze samenklonteren. Zonder de juiste technologie krijg je inconsistente batches die niet aan de kwaliteitscontrole voldoen.

Het ultrafijne maalproces van talkpoeder: een stapsgewijs overzicht.

Bij EPIC POWDER benaderen we talkpoeder op een nieuwe manier. poederproductielijn als een volledig geïntegreerd systeem in plaats van slechts een op zichzelf staande machine. Het traject van ruw erts tot hoogwaardig poeder vereist strikte controle over elke fase om ervoor te zorgen dat het eindproduct voldoet aan de veeleisende specificaties van de moderne industrie.

Van ruw erts tot grof poeder

Het proces begint met de selectie en voorverkleining van het ruwe erts. Omdat droogmalen gebaseerd is op wrijving en impact, moet het invoermateriaal doorgaans een watergehalte van minder dan 4% hebben om verstopping te voorkomen en een efficiënte werking te garanderen. We gebruiken standaardbrekers om grote talkgesteenten te verkleinen tot een hanteerbare grootte voordat ze via emmerliften naar de hoofdmaalinstallatie worden getransporteerd. Deze overgang van grof breken naar ultrafijn malen van talk is cruciaal voor het handhaven van een constante aanvoersnelheid.

Precisiefrezen en classificatie

Eenmaal binnen in de molen—of het nu een straal molen of een luchtclassificatiemolen—het materiaal ondergaat een intensieve reductie. De sleutel tot een hoogwaardig resultaat ligt in onze nauwkeurige classificatietechnieken.

- Slijpen: Het materiaal wordt tot de gewenste fijnheid vermalen.

- Classificatie: Een geïntegreerd lucht classificator Het draait met hoge snelheid om de deeltjes te scheiden op basis van gewicht en grootte.

- Recycling: Deeltjes die niet voldoen aan de beoogde D97-talkdeeltjesgrootte worden automatisch afgekeurd en teruggestuurd naar de maalzone voor verdere verwerking.

Dit gesloten systeem zorgt ervoor dat we een consistente fijnheid van het talkpoeder bereiken, tot wel 2500 mesh (5 μm) of fijner, zonder het materiaal te veel te vermalen.

Verzameling en oppervlaktemodificatie

Na passage door de classificator wordt het fijne poeder opgevangen via cycloonafscheiders en pulsstofafscheiders, waardoor een stofvrije omgeving wordt gegarandeerd. Voor toepassingen in pigmenten, kleurstoffen en drukwerk Of het nu om kunststoffen gaat, we integreren vaak oppervlaktemodificatie met talkpoeder rechtstreeks in de productielijn. Met behulp van apparatuur zoals pinmolens of driewalsen bekleding Met behulp van deze machines modificeren we het deeltjesoppervlak om de dispergeerbaarheid en compatibiliteit met polymeermatrices te verbeteren.

Typisch procesverloop:

- Verpletteren: Ruwe-ertsreductie.

- Voeding: De elevator transporteert het materiaal naar de silo.

- Slijpen: De hoofdmolen verpulvert het talkpoeder.

- Classificatie: Scheiding van fijne en grove deeltjes.

- Verzamelen: Het eindproduct wordt verzameld; de lucht wordt gefilterd.

- Verpakking: Geautomatiseerd inpakken voor verzending.

Belangrijkste apparatuurtechnologieën voor het malen van ultrafijn talkpoeder

Het kiezen van de juiste machines is de meest cruciale stap in het ultrafijn malen van talk. Bij EPIC geloven we niet in een standaardoplossing. We configureren de productielijn op basis van uw specifieke eisen voor fijnheid, zuiverheid en capaciteit. Dit is de kerntechnologie die we gebruiken om consistente resultaten te leveren:

- Vloeistofbedstraalmolens: Wanneer zuiverheid de hoogste prioriteit heeft, is de talkstraalmolen de industriestandaard. Deze systemen maken gebruik van een hogesnelheidsluchtstroom in plaats van mechanische impact, wat resulteert in minimale slijtage en geen metaalverontreiniging. Dit is essentieel voor de productie van zeer wit talkpoeder van cosmetische kwaliteit, waarbij kwaliteit geen compromissen mag sluiten.

- Luchtclassificatiemolens (ACM): Voor een evenwicht tussen efficiëntie en operationele kosten, een luchtclassificatie molen Voor talk zijn ze zeer effectief. Deze mechanische impactmolens maken gebruik van ingebouwde turboclassificatoren om de deeltjesgrootte nauwkeurig te regelen, doorgaans in het bereik van 800–3000 mesh. Het zijn veelzijdige werkpaarden voor industriële toepassingen.

- Kogelmolen en het classificeren van lijnen: Wanneer u een hoge doorvoer nodig heeft voor grootschalige industriële vulmachines, implementeren wij kogelmolensystemen geïntegreerd met luchtclassificatoren. Deze lijnen zijn ontworpen voor continu, zwaar gebruik. Onze ervaring met productielocaties voor de classificatie van kogelmolens Dit bewijst dat deze opstelling de meest stabiele output levert voor massaproductie.

- Werking bij lage temperaturen: Het behoud van de natuurlijke eigenschappen van talk is essentieel. Overmatige hitte tijdens het malen kan de lamellaire structuur van de talk vernietigen. Onze apparatuur is ontworpen met een geoptimaliseerde luchtstroom om de interne temperatuur laag te houden, zodat het poeder zijn versterkende eigenschappen voor kunststoffen en coatings behoudt.

Kritische technische vereisten bij het ultrafijn malen van talkpoeder

Het bereiken van topkwaliteit bij het ultrafijn malen van talkpoeder vereist strikte naleving van technische normen. We verkleinen niet alleen de deeltjesgrootte; we ontwerpen de deeltjes zodanig dat ze geschikt zijn voor specifieke industriële toepassingen. Of het nu gaat om cosmetica of polymeervullers, het proces moet voldoen aan strenge normen voor consistentie en zuiverheid.

Nauwkeurige deeltjesgroottecontrole

De meest cruciale factor is het bereiken van een smalle deeltjesgrootteverdeling (PSD). Uniforme deeltjes zorgen voor een betere dispersie in verven en kunststoffen. We richten ons op nauwkeurige D97- en D99-controle, waarbij we ervoor zorgen dat 97% of 99% van het poeder fijner is dan de beoogde micronmaat (bijv. 10 μm of 5 μm). Deze "top cut"-precisie voorkomt dat te grote deeltjes de oppervlakteafwerking van eindproducten verstoren. Onze geavanceerde Luchtclassificatormolen MJW-W is specifiek ontworpen om deze consistentie te behouden bij het verwerken van hoge doorvoersnelheden.

Zuiverheid en structuurbehoud

- Besmettingsbeheersing: Om de natuurlijke witheid en elektrische isolatie-eigenschappen van talk te behouden, moeten we ijzerverontreiniging voorkomen. We gebruiken keramische of polyurethaan bekledingen in de maalkamer en leidingsystemen om een zeer zuivere talkmaling te garanderen.

- Lamellaire structuur: Talk wordt gewaardeerd om zijn plaatvormige structuur. Agressief malen kan deze structuur vernietigen. Ons proces is erop gericht om te delamineren in plaats van te versplinteren, waardoor de plaatvormige/lamellaire structuur behouden blijft die essentieel is voor effectieve polymeerversterking.

Efficiëntie en automatisering

Moderne productie vereist energie-efficiëntie en optimale doorvoer. Wij integreren PLC-automatisering om de systeemdruk, temperatuur en toevoersnelheden in realtime te bewaken. Dit zorgt voor een stofvrije, continue werking die de arbeidskosten verlaagt en de stabiliteit van batch tot batch garandeert.

Belangrijke technische benchmarks voor de verwerking van talk

| Technische vereisten | Doelgerichte voordelen |

|---|---|

| Smalle PSD | Verbeterde vloeibaarheid en dispersie in de matrix |

| D97/D99-besturing | Verwijdering van te grote deeltjes voor een gladde afwerking. |

| Keramische/PU-voeringen | Hoge witheid en geen metaalverontreiniging |

| Malen op lage temperatuur | Voorkomt materiaalafbraak en agglomeratie. |

| PLC-integratie | Stabiele, geautomatiseerde productie met een lager energieverbruik. |

EPIC POWDR-oplossingen voor het ultrafijn malen van talkpoeder

Bij EPIC POWDR ontwikkelen we gespecialiseerde verwerkingslijnen die specifiek zijn afgestemd op de unieke fysische eigenschappen van talk. Onze oplossingen voor het ultrafijn malen van talk zijn gebaseerd op een robuust assortiment van wervelbedstraalmolens en luchtclassificatiemolens (ACM), ontworpen om een hoge zuiverheid en consistente deeltjesmorfologie te leveren. Of u nu een standalone talkstraalmolen nodig heeft voor hoogwaardige cosmetische kwaliteiten of een luchtclassificatiemolen met hoge capaciteit voor talkvullers voor de industrie, wij configureren het systeem precies volgens uw specificaties.

Om de witheid en zuiverheid van uw materiaal te beschermen, gebruiken we straalmolens met keramische bekleding. Dit garandeert dat er tijdens het maalproces geen metaalverontreiniging optreedt, wat cruciaal is voor hoogwaardige toepassingen. Net als onze De straalmolentechnologie maakt ultrafijn hard koolstof mogelijk. Bij de productie voor de batterij-industrie passen we dezelfde precisietechniek toe om uw talkverwerking te optimaliseren.

Belangrijkste mogelijkheden van onze systemen:

- Aanpasbare fijnheid: We bereiken nauwkeurige deeltjesgroottes door te kunnen malen tot een D97-talkdeeltjesgrootte van 2 μm.

- Hoge classificatienauwkeurigheid: Onze geïntegreerde classificatoren garanderen een smalle deeltjesgrootteverdeling (PSD) en controleren de bovenste snede nauwkeurig om grove deeltjes te voorkomen.

- Kant-en-klare ondersteuning: Wij leveren complete productielijnen voor talkpoeder, van het testen van grondstoffen en proefprojecten tot volledige industriële installaties.

- Schaalbaarheid: Onze ontwerpen stellen u in staat om naadloos op te schalen van kleinschalige proefproductie naar continue, grootschalige industriële processen.

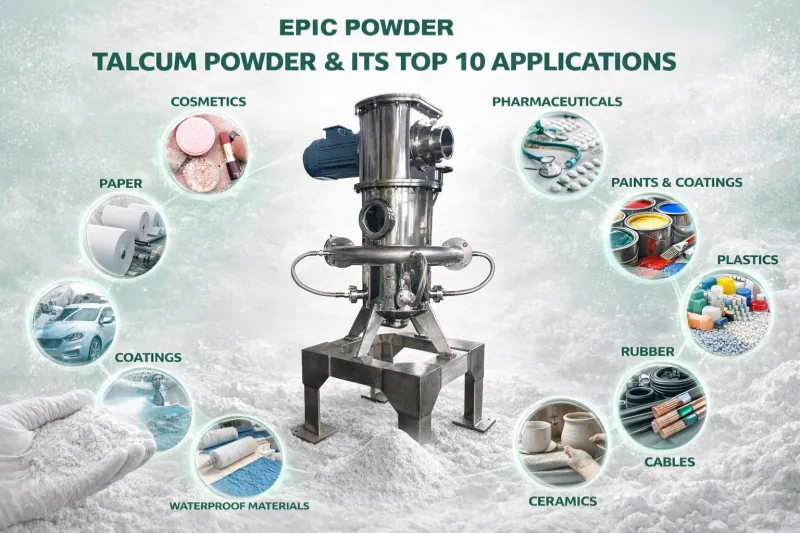

Toepassingen van ultrafijn talkpoeder, ingedeeld naar fijnheidsbereik

De waarde van talk neemt aanzienlijk toe naarmate de deeltjesgrootte afneemt. Onze ervaring met wereldwijde verwerkingsprojecten leert dat nauwkeurig ultrafijn malen van talk fabrikanten in staat stelt het poeder af te stemmen op specifieke, hoogwaardige toepassingen. Verschillende industrieën stellen strikte eisen aan de fijnheid van het talkpoeder om te garanderen dat het eindproduct naar behoren functioneert.

U kunt ons diverse aanbod ontdekken. industriële materiaaltoepassingen om te zien hoe verschillende fijnheidsniveaus de prestaties in diverse sectoren beïnvloeden.

Uitsplitsing naar maasgrootte

- 800–1250 mesh (algemene vulstoffen): Deze productlijn is de standaard voor de papierindustrie, architecturale verven en kunststoffen in het middensegment. Het biedt kosteneffectieve vuleigenschappen, verbetert de stijfheid en werkt als een middel om harsvorming te beheersen zonder dat extreme micronisatie nodig is.

- 1250–2500 mesh (hoogwaardige prestaties): Hier komt de nauwkeurige beheersing van de deeltjesgrootte van D97-talkdeeltjes om de hoek kijken. We zien een grote vraag naar deze fijnheid in technische kunststoffen (zoals autobumpers) en industriële coatings. De fijnere deeltjes bieden een betere slagvastheid en een gladder oppervlak.

- 2500–5000 mesh (Premiumkwaliteit): Dit vertegenwoordigt het hoogste niveau van het proces voor het microniseren van talkpoeder. Het is essentieel voor hoogwaardige cosmetica, farmaceutische producten en geavanceerde composieten waar een zijdezachte textuur en submicronversterking onmisbaar zijn.

Praktische voordelen

Het behalen van deze specifieke waarden gaat niet alleen om het halen van een getal; het gaat om prestatie. Goed malen verbetert de mechanische eigenschappen van het eindproduct, zoals treksterkte en perforatieweerstand in polymeren. Bovendien zorgt hoogwaardig malen ervoor dat de witheid van het talkpoeder behouden blijft, wat de waarde verhoogt voor coatings en cosmetische toepassingen en de behoefte aan dure pigmenten vermindert.

Casestudies: Succes bij het ultrafijn malen van talkpoeder

Bij EPIC Powder meten we succes af aan de prestaties van het eindproduct. Onze wereldwijde projecten tonen aan hoe onze ultrafijne maalinstallaties voor talkpoeder consistente kwaliteit leveren voor de high-end markt en concrete productieknelpunten in meer dan 50 landen oplossen.

Hoogwaardig polymeer talkpoeder

Een van onze meest opvallende projecten betrof een complete productielijn voor talkpoeder van polymeerkwaliteit. De klant vereiste een constante fijnheid van 2500 mesh om ervoor te zorgen dat het vulmiddel de structurele integriteit van het plastic versterkte in plaats van aantastte. Door onze gespecialiseerde technologie in te zetten, konden we dit realiseren. Luchtclassificatormolen MJW-L, We bereikten een continue productie van 400 kg/u.

De resultaten gingen verder dan alleen het voldoen aan de D97-deeltjesgrootte-eis. Doordat ons systeem malen combineert met nauwkeurige classificatie en oppervlaktebehandeling, meldde de klant aanzienlijke verbeteringen in het eindproduct:

- Treksterkte: Verhoogd met 36,7%.

- Punctieweerstand: Verbeterd met 40,5%.

- Stabiliteit: Een gelijkmatige deeltjesverdeling voorkwam agglomeratie in de polymeermatrix.

Zuiverheid en witheid van cosmetische kwaliteit.

Voor klanten die zich richten op de cosmetica-industrie, is zuiverheid niet onderhandelbaar. Onze wervelbedstraalmolen Talkoplossingen zijn ontworpen om een hoge witheid te behouden door metaalverontreiniging tijdens het maalproces te elimineren. We hebben met succes een oplossing ontwikkeld die de delicate lamellaire structuur van talk behoudt en tegelijkertijd voldoet aan strikte submicron-doelstellingen. Deze aanpak garandeert het zijdezachte gevoel dat vereist is voor hoogwaardige make-upproducten, terwijl de energie-efficiëntie ten opzichte van traditionele maalmethoden wordt gemaximaliseerd.

Belangrijkste projectstatistieken:

- Fijnheid: Consistente productiecapaciteit voor deeltjes kleiner dan 5 μm (2500 mesh).

- Capaciteit: Bewezen stabiele output van 400 kg/u voor hoogwaardige ultrafijne soorten.

- Kwaliteit: Superieur behoud van witheid en plaatstructuur.

Hoe u de juiste ultrafijne maalapparatuur selecteert

Het selecteren van het optimale ultrafijne maalsysteem voor talkpoeder vereist een evenwicht tussen technische specificaties en economische realiteit. Wij begeleiden onze partners door een gedetailleerde evaluatie om ervoor te zorgen dat de productielijn voldoet aan de specifieke markteisen, van zware industriële vulstoffen tot delicate cosmetische varianten.

Beoordeling van de fijnheid en capaciteitsbehoeften

De gewenste deeltjesgrootte is de belangrijkste factor bij de keuze van de apparatuur.

- Hoogwaardige fijnheid (D97 < 5 μm): Voor toepassingen die uiterst hoge precisie vereisen, zoals hoogwaardige verfverdunners of cosmetica, zijn wervelbedstraalmolens de standaardkeuze. Ze leveren de benodigde energie om deeltjes tot submicronniveau te verkleinen zonder uitsluitend afhankelijk te zijn van mechanische impact.

- Hoge doorvoer (D97 10–45 μm): Als u zich richt op grote volumes papier of algemene kunststoffen, is een luchtclassificatiemolen of een kogelmolen met een classificatiesysteem vaak energiezuiniger. Deze systemen leveren een hoge capaciteit en behouden tegelijkertijd een constante fijnheid van het talkpoeder.

Het evalueren van zuiverheid en budget

Zuiverheidseisen hebben directe invloed op het gebruikte constructiemateriaal en de totale projectkosten.

- Besmettingsbeheersing: Voor industrieën die gevoelig zijn voor witheid en zuiverheid, zoals de farmaceutische industrie en de productie van hoogwaardige kunststoffen, rusten we machines uit met keramische of polyurethaan bekledingen. Dit voorkomt ijzerverontreiniging die de natuurlijke witheid van het talkpoeder kan aantasten.

- Budget versus prestatie: Hoewel standaard maalinstallaties van koolstofstaal lagere aanschafkosten hebben, zijn ze ongeschikt voor hoogwaardige witte mineralen. Investeren in slijtvaste bekledingen beschermt de lamellaire structuur van talk en zorgt voor een hogere marktwaarde van het eindproduct.

De rol van oppervlaktemodificatie en -testen

Voor veel moderne toepassingen is slijpen slechts de helft van het werk. Als uw eindproduct wordt gebruikt als versterkende vulstof in kunststoffen of rubber, is het integreren van een pin molen Oppervlaktemodificatie is essentieel om de compatibiliteit met de polymeermatrix te verbeteren. Tot slot raden we ten zeerste aan om 1:1 industriële experimenten uit te voeren met uw specifieke ruwe erts. Tests in onze faciliteit valideren de vergelijkingsgegevens van de talkmaalapparatuur, waardoor we ervoor zorgen dat de geconfigureerde oplossing de exacte deeltjesgrootteverdeling (PSD) en doorvoer levert die beloofd zijn vóór de volledige implementatie.

Veelgestelde vragen over het malen van talk

Wat is de beste molen voor ultrafijn talkpoeder?

De "beste" maalinstallatie hangt volledig af van de gewenste fijnheid en toepassing. Voor hoogwaardige toepassingen die een extreem hoge fijnheid (D97 < 10 μm) en zuiverheid vereisen, raden wij een wervelbedstraalmolen aan. Deze apparatuur gebruikt een hogesnelheidsluchtstroom om de deeltjes te vermalen, waardoor warmteontwikkeling wordt voorkomen en verontreiniging tot een minimum wordt beperkt.

Voor de massaproductie van talkpoeder van vulstofkwaliteit (325–1250 mesh) is een luchtclassificatiemolen (ACM) of een kogelmolen met luchtclassificatiesysteem kosteneffectiever. Deze systemen bieden een hogere doorvoer met behoud van een consistente deeltjesgrootteverdeling.

Hoe behoud je de lamellaire structuur van talk tijdens het malen?

Het behoud van de plaatvormige (lamellaire) structuur is cruciaal voor talk die wordt gebruikt in versterkende kunststoffen. Te fijn malen vernietigt deze platen, waardoor de versterkende eigenschappen van de talk afnemen. Wij gebruiken geavanceerde classificatietechnologieën om fijne deeltjes direct te verwijderen zodra ze de gewenste grootte bereiken, waardoor onnodige impact wordt voorkomen.

Ons straalfrezen Oplossingen zijn gebaseerd op botsingen tussen deeltjes in plaats van metaalinslag, wat minder belastend is voor de materiaalstructuur. Vergelijkbare principes van nauwkeurige deeltjescontrole zijn terug te vinden in onze projecten. Fijne deagglomeratie en classificatie met een spiraalvormige straalmolen., waarbij het behoud van de deeltjesintegriteit van het grootste belang is.

Wat is het verschil tussen D97 en maasgrootte bij de verwerking van talk?

De maaswijdte verwijst naar het aantal openingen in een zeef per lineaire inch. Dit is nuttig voor grove poeders, maar onnauwkeurig voor ultrafijne poeders. D97 is een statistische waarde die aangeeft dat 97% van de deeltjes kleiner is dan een specifieke diameter (gemeten in micrometers).

Bij ultrafijn slijpen is D97 de industriestandaard voor precisie.

- 1250 mesh: Bij benadering D97 = 10 μm

- 2500 mesh: Bij benadering D97 = 5 μm

- 5000 mesh: Geschatte D97 = 2,5 μm

Hoe gaat EPIC POWDER om met contaminatiebeheersing voor cosmetische poeders?

Voor cosmetische en farmaceutische producten is zuiverheid niet onderhandelbaar. We elimineren ijzerverontreiniging door onze maalinstallaties uit te rusten met keramische bekledingen (zoals aluminiumoxide of zirkoniumoxide) of polyurethaancoatings. Dit garandeert de witheid en chemisch De zuiverheid van het talkpoeder blijft aangetast tijdens het intensieve maalproces. Bovendien werken onze systemen onder negatieve druk om een stofvrije en schone omgeving te garanderen.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen