Grafiet is een van de meest klassieke leden van de koolstoffamilie. Het is lange tijd dominant geweest als anodemateriaal voor lithium-ionbatterijen. Dit is te danken aan de uitstekende thermische en elektrische geleidbaarheid. Grafiet biedt ook hoge temperatuurbestendigheid en smerende eigenschappen. Het is door de EU en de Verenigde Staten aangemerkt als een kritieke grondstof. Australië en andere regio's hebben soortgelijke strategische classificaties gemaakt. Van natuurlijk vlokgrafiet tot hoogzuiver grafiet, de toepassingen blijven zich uitbreiden. Bolvormig grafiet en speciaal grafiet vergroten de industriële waarde ervan nog verder. De grafietfamilie is zeer veelzijdig in vele industrieën. Typische toepassingsgebieden zijn de metallurgie, elektronica, chemie en lucht- en ruimtevaart. Geavanceerde verwerking, met name van grafiet, is hierbij van belang. ultrafijn slijpen, maakt deze hoogwaardige toepassingen mogelijk.

Door de snelle groei van elektrische voertuigen en energieopslagsystemen nadert de theoretische capaciteit van conventionele grafietanodes (372 mAh/g) echter zijn limiet, waardoor het moeilijk wordt om te voldoen aan de vraag naar batterijen met een hogere energiedichtheid. Silicium-koolstofanodematerialen zijn daarom naar voren gekomen als een belangrijke doorbraaktechnologie om dit knelpunt te overbruggen.

Van natuurlijk voorkomend vlokgrafiet en microkristallijn grafiet tot kunstmatig grafiet, hoogzuiver grafiet, speciaal grafiet, bolvormig grafiet van batterijkwaliteit en grafeen: het grafietmateriaalsysteem evolueert continu naar een hogere zuiverheid en beheersbaarheid. deeltjesgrootte, lagere onzuiverheidsniveaus en grotere consistentie. Deze ontwikkeling is onlosmakelijk verbonden met de vooruitgang in het ultrafijn malen van grafiet., classificatie, En oppervlakte modificatie technologieën.

Natuurlijk grafiet: een fundamentele koolstofbron voor Silicium-koolstof anodes

Natuurlijk grafiet is een grafietsoort. mineraal Grafiet ontstaat in de natuur en de kristallisatiekenmerken ervan bepalen direct de verwerkingsmethoden en toepassingsmogelijkheden. Industrieel wordt natuurlijk grafiet doorgaans onderverdeeld in kristallijn grafiet en microkristallijn grafiet.

Kristallijn grafiet (vlokgrafiet en dicht grafiet)

Vlokgrafiet komt voor in plaat- of bladachtige kristallen, doorgaans groter dan 1 μm. Het vertoont uitstekende drijf-, smerende en plasticiteitseigenschappen, waardoor het de voorkeursgrondstof is voor de productie van bolvormige grafiet- en silicium-koolstofcomposietanodes.

Bij de bereiding van anodemateriaal ondergaat vlokgrafiet doorgaans mechanische vormgeving, ultrafijn malen, classificatie en zuivering om een geschikte deeltjesgrootteverdeling en specifiek oppervlak te verkrijgen.

Dicht kristallijn (blok)grafiet bevat over het algemeen 60%–65%-koolstof, met een lagere plasticiteit en smerende eigenschappen. De toepassing ervan in anodes van lithiumbatterijen is beperkt en het wordt voornamelijk gebruikt in traditionele vuurvaste materialen en de metallurgie.

Microkristallijn grafiet

Microkristallijn grafiet bestaat uit extreem fijne kristallieten en heeft een doffe, aardse uitstraling. Het heeft doorgaans een hoge natuurlijke kwaliteit, waarbij sommige afzettingen een koolstofgehalte van meer dan 90% bereiken. Dankzij de vooruitgang in hogetemperatuurzuivering en straalfrezen In de technologiesector wordt microkristallijn grafiet steeds vaker gebruikt in geleidende additieven en koolstofverbindingen.bekleding systemen voor silicium-koolstof anodes.

Kunstmatig en zeer zuiver grafiet: prestatiestabilisatoren voor silicium-koolstofanodes

Kunstmatig grafiet wordt geproduceerd uit petroleumcokes en pekcokes als aggregaten, die vervolgens worden gevormd, gebakken en bij hoge temperaturen gegrafiteerd. Dankzij de zeer goed beheersbare structuur en hoge zuiverheid is het een essentieel materiaal voor hoogwaardige anodes in accu's.

Grafiet met een hoge zuiverheid

Hoogzuiver grafiet verwijst doorgaans naar grafiet met een koolstofgehalte van ≥99,9% (of ≥99,99% in sommige toepassingen). De belangrijkste voordelen zijn:

- Hoge elektrische geleidbaarheid en lage interne weerstand

- Uitstekend chemisch stabiliteit

- Extreem laag gehalte aan onzuiverheden en metaalionen.

In silicium-koolstofanodesystemen wordt vaak zeer zuiver grafiet gebruikt als geleidend raamwerk of als bron voor de koolstofcoating. Door nauwkeurig malen en sorteren kunnen de deeltjesgrootte en -morfologie ervan nauwkeurig worden gecontroleerd, waardoor de sterke volumetoename van silicium wordt beperkt.

Bolvormig grafiet: de structurele basis van silicium-koolstofanodes

Bolvormig grafiet wordt geproduceerd uit koolstofrijk vlokgrafiet door middel van mechanische vormgeving, slijpen, classificatie en oppervlaktemodificatie, waardoor ellipsoïde deeltjes ontstaan. Het is de meest voorkomende morfologie voor anodes in lithium-ionbatterijen.

Silicium heeft een theoretische capaciteit van maximaal 4200 mAh/g – meer dan tien keer zoveel als grafiet – maar heeft last van een volumetoename tot wel 300% tijdens het cycleren, wat leidt tot verpulvering van de deeltjes, herhaaldelijke breuk van de SEI-laag en een snelle afname van de capaciteit. Silicium-koolstofanodes pakken dit probleem aan door nanosilicium (of SiOx) te combineren met koolstofmaterialen, met name grafiet.

De meest gebruikte bereidingsmethoden voor silicium-koolstofanodes zijn onder andere:

- Kogelmalen, waarbij nanosilicium fysiek gemengd of aangebracht wordt op bolvormig of kunstmatig grafiet;

- Chemische dampdepositie (CVD), waarbij nanosilicium wordt afgezet in poreuze koolstofmatrices (vaak grafiet of hard koolstof), wat momenteel de dominante industriële route is.

In deze processen speelt bolvormig grafiet een cruciale rol. De ronde vorm, goede vloeibaarheid en hoge stortdichtheid maken het tot de geprefereerde composietmatrix. Na oppervlaktemodificatie kan bolvormig grafiet stabiele kern-mantel- of poreuze composietstructuren vormen met nanosilicium, waardoor de verwerkbaarheid en de cyclusstabiliteit aanzienlijk verbeteren.

Grafiet met een hoge zuiverheid en geëxpandeerd grafiet worden ook veel gebruikt voor de constructie van geleidende netwerken of voor volumebuffering, terwijl met grafeen versterkte silicium-koolstofanodes de laatste jaren een belangrijk onderzoeksgebied zijn geworden.

Grafeen en geëxpandeerd grafiet: functionele versterkers in silicium-koolstofsystemen

Grafeen, dat bestaat uit één of enkele lagen koolstofatomen, biedt uitzonderlijke elektrische geleidbaarheid en mechanische sterkte. In silicium-koolstofanodes wordt grafeen gebruikt om geleidende netwerken te vormen, waardoor de laadsnelheid en de levensduur worden verbeterd. De bereiding ervan is grotendeels afhankelijk van ultrafijn malen en exfoliëren van zeer zuiver grafiet.

Geëxpandeerd grafiet en flexibel grafiet dienen als koolstofcoating- of buffermaterialen. Door uitzetting bij hoge temperaturen en mechanische compressie vormen ze poreuze structuren die de volumeveranderingen van silicium effectief opvangen.

Speciaal grafiet en grafiet van nucleaire kwaliteit: de basis voor geavanceerde apparatuur en anodeproductie.

Speciaal grafiet en grafiet van nucleaire kwaliteit kenmerken zich door een extreem hoge zuiverheid, dichtheid en structurele uniformiteit. Ze worden veelvuldig gebruikt in:

- Koolstofcoatingreactoren voor siliciummaterialen

- Bekleding voor warmtebehandelingsovens voor hoge temperaturen

- Grafitisatieapparatuur voor de productie van silicium-koolstofanodes

De productie ervan is grotendeels gebaseerd op isostatisch persen, ultrafijn malen en zuivering bij hoge temperaturen, met strenge controle op de deeltjesgrootte en sporen van onzuiverheden.

Slijpapparatuur: De "held achter de schermen" van de silicium-koolstof anodeproductie

De prestaties van silicium-koolstofanodes zijn sterk afhankelijk van de uniformiteit van de deeltjes en de controle van de nanostructuren, waardoor slijpapparatuur een essentieel onderdeel van het proces vormt:

- Kogelmolens met hoge energieGebruikt voor het verkleinen van silicium tot nanogrootte en het uniform combineren ervan met grafiet, waardoor siliciumdispersie of -coating mogelijk wordt door middel van intense impact en afschuiving.

- Nano-maalmachines / kogelmolensWordt veelvuldig toegepast in natte processen om siliciumdeeltjes kleiner te maken dan 50 nm en tegelijkertijd agglomeratie te minimaliseren.

- Vermalen in combinatie met sproeidrogenBij veel geavanceerde processen worden eerst uniforme slurries bereid door middel van kogel- of kralenmalen, gevolgd door sproeidrogen en carbonisatie om quasi-bolvormige composietdeeltjes te vormen.

Deze maalsystemen bepalen direct de deeltjesgrootteverdeling, het specifieke oppervlak, de initiële coulombische efficiëntie, de levensduur en de prestaties bij verschillende afzettingssnelheden. Met de opkomst van CVD-gebaseerde processen wordt maalapparatuur steeds vaker gebruikt om poreuze koolstofstructuren nauwkeurig te ontwerpen voor de daaropvolgende siliciumafzetting.

Conclusie: Episch poeder De toekomst van silicium en koolstof versterken

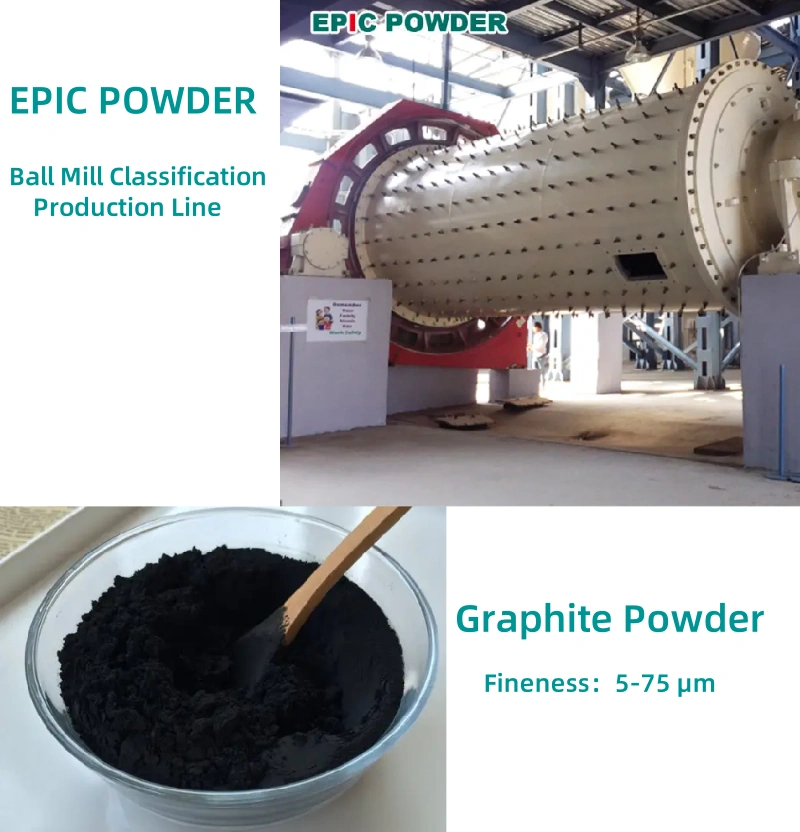

Naarmate silicium-koolstofanodes op weg zijn naar grootschalige commercialisering, poedertechniek Nauwkeurigheid wordt een doorslaggevende factor.. Epic Powder, met meer dan 20 jaar ervaring in ultrafijn malen, luchtclassificatie en oppervlaktemodificatie, biedt oplossingen op maat voor grafiet, silicium en silicium-koolstofcomposietmaterialen. Dankzij geavanceerde kogelmolens, straalmolens, classificatiemolens en geïntegreerde maal- en classificatiesystemen helpt Epic Powder klanten bij hun productieproces. batterijmateriaal Producenten bereiken nauwkeurige deeltjescontrole, hoge zuiverheid en consistente prestaties, waarmee een solide basis wordt gelegd voor de volgende generatie lithium-ionbatterijen met een hoge energiedichtheid.

Ben jij klaar om de silicium-koolstofrevolutie te versnellen?

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen