Conceptuele analyse van een wervelbedstraalmolen versus een schijfstraalmolen

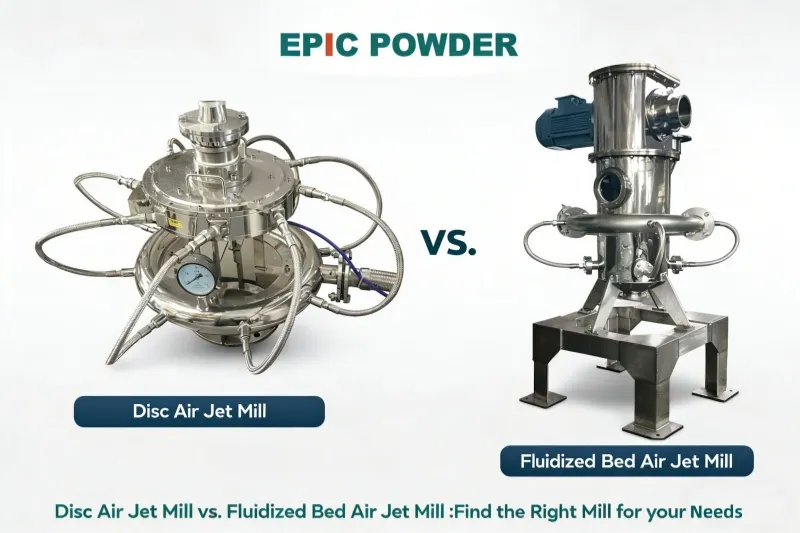

Op het gebied van ultrafijne poederverwerking, straalfrezen Het is een cruciale technologie. Het wordt veelvuldig gebruikt om deeltjesgroottes in het micron- en submicronbereik te bereiken. Van de verschillende configuraties is de gefluidiseerde bedlucht (Fluidized Bed Air) een van de meest gebruikte. Jet Molen en de schijfluchtstraalmolen (ook wel vlakke straalmolen genoemd of Spiraalstraalmolen) zijn twee van de meest voorkomende en technologisch verschillende systemen. Het onderwerp van Wervelbedstraalmolen De Disc Jet Mill is daarom essentieel geworden voor de selectie van apparatuur en de optimalisatie van processen in moderne machines. poedertechniek. Een grondige prestatievergelijking vereist allereerst inzicht in hun fundamentele principes en ontwerpfilosofieën.

Vloeistofbed-luchtstraalmolen:

Dit systeem kenmerkt zich door het gebruik van hogesnelheidsluchtstralen om een "gefluidiseerd bed" van materiaaldeeltjes in de maalkamer te creëren. Het kernprincipe berust op meerdere sproeiers, meestal drie of vier. Deze sproeiers zijn rond de omtrek van de maalkamer geplaatst. Ze injecteren gefilterde, gedroogde en gecomprimeerde lucht met supersonische snelheid.

Deze tegengestelde luchtstromen kruisen elkaar in een centraal punt in de kamer. De materiaaldeeltjes worden snel versneld. Hierdoor ontstaan heftige botsingen tussen de deeltjes. De kinetische energie van deze botsingen zorgt voor de verkleining. Een belangrijk geïntegreerd onderdeel is een horizontale turbineclassificatieschijf met hoge snelheid, die zich boven de maalzone bevindt. Het gemalen materiaal wordt door de luchtstroom naar deze classificator gevoerd, waar centrifugale kracht de grove deeltjes (die terugkeren naar de maalzone) scheidt van de fijne deeltjes die aan de specificaties voldoen en naar het opvangsysteem gaan. Dit ontwerp werkt inherent onder negatieve druk, wat een stofvrij en schoon proces garandeert.

Schijfluchtstraalmolen (vlakke/spiraalvormige straalmolen):

Deze maalinstallatie werkt volgens een ander mechanisch principe. De maalkamer is hier doorgaans een vlakke, cilindrische ruimte. Perslucht wordt via verschillende sproeiers, die tangentieel aan de kamerwand zijn bevestigd, in de kamer gebracht. Het materiaal wordt in deze kamer gevoerd en meegevoerd door de snelle, spiraalvormige luchtstroom. Het primaire maalmechanisme is de impact en slijtage die ontstaat doordat de deeltjes botsen met de binnenwand of bekleding van de kamer en met elkaar in de wervelende luchtstroom. Classificatie vindt vaak plaats via een intern centrifugaalmechanisme of door de spiraalvormige luchtstroom zelf, waarbij grotere deeltjes naar de periferie worden gedwongen, terwijl fijnere deeltjes naar het midden bewegen voor extractie. Traditioneel werken deze maalinstallaties onder overdruk, hoewel moderne ontwerpen ook afzuigsystemen kunnen bevatten.

Het fundamentele verschil tussen deze twee technologieën ligt in hun primaire maalwerking.

- Vloeistofbedmolen: Dit systeem is gebaseerd op botsingen tussen deeltjes (zelfvernietiging). Het proces vindt plaats binnen een gecontroleerde zone waar versnelde jets elkaar kruisen.

- Schijffrees: Dit ontwerp is daarentegen meer gebaseerd op de botsing tussen de deeltjes en de wand. Het malen vindt plaats in een hogesnelheids centrifugale luchtwervel.

Dit fundamentele verschil in mechanica leidt tot een reeks variaties in prestaties. Het beïnvloedt met name slijtage, risico's op verontreiniging en energie-efficiëntie. Het bepaalt ook de beheersing van de deeltjesvorm en de algemene operationele kenmerken. Deze factoren vormen samen de basis voor een gedetailleerde prestatievergelijking.

Twee gerelateerde vragen en antwoorden

Vraag 1: Wat is het belangrijkste prestatieverschil dat voortkomt uit hun verschillende maalmechanismen, en hoe beïnvloedt dit de operationele kosten en de productzuiverheid op lange termijn?

Antwoord: Het meest fundamentele verschil zit hem in het slijtagepatroon en de gevolgen daarvan. In een wervelbed-luchtstraalmolen wordt het maalproces voltooid door de botsing van de materialen zelf – volledig zelfmalend. Omdat de deeltjes zelden botsen met de wanden van de kamer, is de slijtage aan de interne oppervlakken van de apparatuur minimaal. Dit maakt de molen uitermate geschikt voor het malen van materialen met een hoge hardheid (Mohs-hardheid tot 9). Bovendien kunnen, om een optimale productzuiverheid te bereiken, belangrijke componenten zoals de binnenbekleding, het classificatiewiel en de sproeiers bekleed zijn met of gemaakt zijn van keramische materialen (bijvoorbeeld aluminiumoxide, zirkoniumoxide, siliciumcarbide), waardoor contact met metaal tijdens het gehele maalproces wordt vermeden. Dit resulteert in een extreem laag risico op contaminatie, een cruciale factor voor farmaceutische producten, hoogzuivere keramiek en batterijmaterialen.

In tegenstelling tot een schijfstraalmolen worden de kamerwanden van een schijfstraalmolen blootgesteld aan directe en continue impact van deeltjes met hoge snelheid. Dit leidt tot merkbare slijtage van de binnenbekleding of -wand, wat materiaalverontreiniging kan veroorzaken en regelmatige vervanging van de bekleding noodzakelijk maakt. Hoewel de initiële investeringskosten van een schijfstraalmolen lager kunnen zijn, kunnen de operationele kosten op lange termijn hoger uitvallen vanwege reserveonderdelen (bekledingen) en potentiële kosten in verband met productverontreiniging of frequentere onderhoudsintervallen. Voor toepassingen die een hoge productzuiverheid vereisen of waarbij zeer schurende materialen betrokken zijn, biedt het ontwerp met wervelbed een duidelijk prestatievoordeel op het gebied van duurzaamheid en beheersing van verontreiniging.

Vraag 2: Waarin verschillen de twee typen maalinstallaties wat betreft het beheersen van de uiteindelijke deeltjesgrootteverdeling en de verwerking van warmtegevoelige materialen?

Antwoord: Ze verschillen aanzienlijk in de precisie van de korrelgrootteregeling en het warmtebeheer.

Deeltjesgrootte Controle: De wervelbed-luchtstraalmolen biedt superieure en nauwkeurigere controle over de uiteindelijke deeltjesgrootteverdeling (PSD). Dit wordt bereikt door de geïntegreerde, snelle turbineclassificator. De deeltjesgrootte wordt geregeld door de rotatiesnelheid van dit classificatiewiel aan te passen; een hogere snelheid creëert een grotere centrifugale kracht, waardoor alleen fijnere deeltjes passeren en een smalle, nauwkeurig gecontroleerde PSD ontstaat. Deze "ingebouwde zelfomleidende" micronizer”Dit zorgt voor een geconcentreerde verdeling zonder te grote deeltjes. De schijfstraalmolen daarentegen is vaak afhankelijk van het aanpassen van de invoersnelheid en de inherente dynamiek van de spiraalvormige luchtstroom voor classificatie, wat minder precieze en stabiele controle over de uiteindelijke deeltjesgrootteverdeling biedt. De deeltjesgrootteverdeling kan breder zijn en is moeilijker nauwkeurig af te stellen.

Gevoeligheid voor warmte: Beide maalinstallaties worden over het algemeen geschikt geacht voor malen bij lage temperaturen en zonder medium, wat gunstig is voor warmtegevoelige materialen. De uitzetting van het gecomprimeerde gas (lucht of inert gas) bij het verlaten van de nozzles veroorzaakt adiabatische koeling, wat helpt om de temperatuur in de maalkamer laag te houden. De wervelbedmolen heeft in dit opzicht echter vaak een voordeel. Het zelfslijpende maalmechanisme genereert minder wrijvingswarmte in vergelijking met de intense wrijving tussen de deeltjes en de wand in een schijfmolen. Het gehele maalproces is doorgaans ook een systeem met onderdruk, wat een constante luchtstroom en warmteafvoer bevordert. Bovendien kan de wervelbedmolen voor extreem gevoelige of explosieve materialen gemakkelijker worden aangepast aan een volledig gesloten circulatiesysteem met inert gas (zoals stikstof), waarbij het gas met minimaal verlies wordt gerecycled, waardoor een veilige, zuurstofvrije omgeving wordt gehandhaafd. Dit maakt de wervelbedmolen bijzonder geschikt voor farmaceutische producten, vluchtige stoffen en brandbare chemicaliën.

Prestatievergelijking: wervelbedstraalmolen versus schijfluchtstraalmolen

Een gedetailleerde prestatievergelijking tussen wervelbed-luchtstraalmolens en schijf-luchtstraalmolens is niet zomaar een academische oefening. Het is een cruciale beslissingsstap voor fabrikanten van fijn poeder, met aanzienlijke praktische en economische gevolgen.

Geïnformeerde investerings- en TCO-analyse

Het is cruciaal om niet het verkeerde model te kiezen op basis van alleen de initiële aanschafprijs, aangezien schijfmolens vaak in eerste instantie goedkoper lijken. Een holistische evaluatie biedt een realistische inschatting van de totale eigendomskosten (TCO). Deze analyse houdt rekening met het energieverbruik – waarbij wervelbedmolens 30–401 ton kunnen besparen – evenals de kosten van slijtageonderdelen, onderhoudsstilstand en de algehele productopbrengst.

Optimalisatie van procesefficiëntie en productkwaliteit

De keuze voor de juiste maalinstallatie hangt af van de afstemming van de apparatuur op de materiaaleigenschappen, zoals hardheid en schuurkracht. Daarnaast moet de installatie voldoen aan specifieke productvereisten, zoals zuiverheid, deeltjesgrootteverdeling (PSD) en doorvoercapaciteit.

- Vloeistofbedmolens: Het meest geschikt voor zeer zuivere materialen met een smalle deeltjesgrootteverdeling en een hoge schuurweerstand (bijv. zirkonia), vooral in combinatie met keramische bekleding.

- Schijfmolens: Mogelijk kosteneffectiever voor materialen met een lage schurende werking en een hoge afnamebehoefte.

De juiste keuze verbetert direct de productiecapaciteit en -consistentie. Bovendien zorgt het voor naleving van de regelgeving. In de farmaceutische sector is het ontwerp zonder dode zones van wervelbedmolens bijvoorbeeld een groot voordeel voor de GMP-normen.

Risicobeperking en toekomstbestendigheid

Een systematische vergelijking helpt om potentiële problemen vroegtijdig te signaleren. Denk hierbij aan stoflekkage, besmettingsrisico's en veiligheidsrisico's voor explosieve materialen. Het helpt ook om knelpunten tijdens de opschaling van de productie op te sporen. Deze proactieve aanpak vermindert ongeplande stilstanden en veiligheidsrisico's en zorgt er tegelijkertijd voor dat de technologie zich kan aanpassen aan toekomstige productlijnen.

Het bevorderen van innovatie en strategische partnerschappen met leveranciers.

Het vergelijkingsproces stimuleert kopers om van leveranciers empirische testgegevens en oplossingen op maat te eisen. Dit tilt het gesprek verder dan algemene marketingclaims. Uiteindelijk verdiept dit het begrip van de koper voor poedertechnologie. Het voegt ook waarde toe door middel van maatwerkontwerp, betere installatie en superieure training van operators, wat leidt tot procesverbeteringen op de lange termijn.

Een stapsgewijze handleiding voor het uitvoeren van een prestatievergelijking

Een grondige vergelijking moet een meerstappenproces zijn, gebaseerd op data. Hier volgt een gedetailleerde stapsgewijze methodologie:

Stap 1: Definieer de vergelijkingsdoelstellingen en de materiaalkarakterisering.

Formuleer het doel duidelijk. Gaat het om een nieuwe productlijn, de vervanging van oude apparatuur of capaciteitsuitbreiding? Beschrijf vervolgens uw materiaal(en) nauwkeurig:

Fysische eigenschappen: Mohs-hardheid, dichtheid, vochtgehalte, deeltjesgrootte van het voer (<3 mm is typisch).

Chemisch Eigenschappen: Warmtegevoeligheid, smeltpunt, ontvlambaarheid, explosiviteit, oxidatieneiging, suiker-/vluchtige stoffengehalte.

Doelproductspecificaties: De gewenste uiteindelijke deeltjesgrootte (D50, D97, bijv. 1-45 µm) en spreiding, de gewenste deeltjesvorm (bolvormig), de maximaal toelaatbare verontreiniging (bijv. ijzergehalte) en de vereiste productiecapaciteit (kg/u) moeten worden opgegeven.

Stap 2: Analyseer de belangrijkste prestatie-indicatoren (KPI's) voor elk type molen.

Stel een vergelijkingsmatrix op basis van de volgende KPI's, gebruikmakend van informatie uit technische documentatie en overleg met leveranciers:

Slijpmechanisme en slijtage: Vergelijk zelfslijtage (wervelbed) met de impact van deeltjes op de wand (schijf). Let op de gevolgen voor de slijtage van de voering en de materiaalkeuze (metaal versus keramiek).

Regeling van de deeltjesgrootte en -vorm: Evalueer de nauwkeurigheid van het classificatiesysteem (verstelbaar classificatiewiel versus aanpassing van de luchtstroom/toevoersnelheid). Bedenk welk systeem de oorspronkelijke deeltjesvorm beter behoudt.

Energie-efficiëntie: Vergelijk het specifieke energieverbruik (kWh/kg). Uit gegevens blijkt dat wervelbedmolens 30-40% efficiënter kunnen zijn. Vraag leveranciers naar het specifieke luchtverbruik (m³/min) en het geïnstalleerde vermogen (kW) voor vergelijkbare modellen.

Verontreiniging en zuiverheid: Beoordeel het risico op metaalverontreiniging door slijtage. De mogelijkheid van volledig keramische contactonderdelen is een groot voordeel voor wervelbedmolens in toepassingen met hoge zuiverheid.

Systeemontwerp en -werking: Vergelijk de werking onder negatieve druk (schoon en stofvrij) met de traditionele werking onder positieve druk. Evalueer het reinigingsgemak, de omsteltijd tussen producten en de naleving van normen zoals GMP. Houd rekening met de benodigde ruimte en de flexibiliteit van de indeling.

Geschiktheid van het materiaal: Koppel de materiaaleigenschappen uit stap 1 aan de sterke punten van elke maalinstallatie. Een wervelbedmaalinstallatie is uitermate geschikt voor harde, zeer zuivere, warmtegevoelige en explosieve materialen. Schijfmaalinstallaties worden vaak gebruikt voor een breed scala aan algemene materialen waarbij extreme controle minder cruciaal is.

Stap 3: Objectieve gegevens verzamelen: technische voorstellen en materiaaltesten

Neem contact op met de geselecteerde leveranciers van beide soorten maalinstallaties (bijvoorbeeld fabrikanten zoals Epic Powder, etc.). Geef hen uw materiaalmonsters en de gewenste specificaties.

Gedetailleerde offertes aanvragen: Vraag naar technische specificaties met daarin de modelnummers, capaciteiten, luchtverbruik, stroomvereisten en beschikbare configuraties voor uw specifieke materiaal. Houd er rekening mee dat de capaciteit sterk afhankelijk is van het materiaal.

Sta erop dat er materiaalproeven worden uitgevoerd: De meest cruciale stap. Maak gebruik van de teststations van de leveranciers. Laat hen uw monster in beide typen maalinstallaties verwerken (indien mogelijk). Analyseer de proefproducten op: werkelijke deeltjesgrootteverdeling (PSD), deeltjesmorfologie (met behulp van microscopie), verontreinigingsniveaus en restvocht of hitteschade. Noteer ook de waargenomen doorvoer tijdens de proef.

Stap 4: Uitgebreide evaluatie en besluitvorming

Synthetiseer alle informatie:

Technische geschiktheid: Welke maalmolen voldeed tijdens de proeven consequent aan uw productspecificaties?

Economische AnAnalyse: Bereken de totale eigendomskosten (TCO). Houd rekening met: de opgegeven prijs van de apparatuur, de geschatte energiekosten (gebaseerd op luchtverbruik en compressorvermogen), de kosten van reserveonderdelen/voeringen over een periode van 5 jaar en de geschatte arbeidskosten voor onderhoud.

Operationele en veiligheidsgeschiktheid: Welk systeem integreert beter in uw fabrieksindeling en workflow? Welk systeem biedt een veiligere werking voor uw operators en materialen?

Leveranciersbeoordeling: Beoordeel de geboden ondersteuning (technische ondersteuning, installatie, training, garantie) en de reputatie van de leverancier.

Op basis van deze gewogen analyse zou een duidelijke favoriet naar voren moeten komen. De beslissing moet een evenwicht vinden tussen technische superioriteit en economische haalbaarheid.

Praktische toepassingsvoorbeelden en resultaten

De theoretische vergelijking komt tot leven door praktische toepassing. Hieronder volgen illustratieve voorbeelden gebaseerd op veelvoorkomende behoeften in de industrie:

Casus 1: Productie van zeer zuiver keramisch poeder voor elektronica

Doel: Aluminiumoxide (Al₂O₃, Mohs-hardheid ~9) poeder produceren met een D97 < 10 µm, met strikte limieten voor metaalverontreiniging (ijzer < 50 ppm).

Vergelijking en resultaat: Een schijfmolen zou leiden tot snelle slijtage van de metalen voering, waardoor het product onvermijdelijk met ijzer verontreinigd zou raken en frequente, kostbare vervangingen van de voering nodig zouden zijn. Er werd gekozen voor een wervelbedstraalmolen met een volledig keramische maalkamer (voering, classificator, sproeiers). Het zelfslijpende maalproces minimaliseerde de slijtage van het keramiek zelf. Het resultaat Het product was consistent en voldeed aan de strenge zuiverheidseisen, met vrijwel geen meetbare ijzerverontreiniging. De levensduur van de voering werd verlengd tot meerdere jaren, waardoor de hogere initiële investering in de keramisch beklede wervelbedmolen op de lange termijn veel economischer werd, terwijl de productkwaliteit gegarandeerd bleef.

Casus 2: Micronisatie van een warmtegevoelig actief farmaceutisch ingrediënt (API)

Doel: De deeltjesgrootte van een API verkleinen tot D50 ~ 5 µm om de biologische beschikbaarheid te verbeteren. De API degradeert boven 40 °C.

Vergelijking en resultaat Beide maalinstallaties adverteren met malen bij lage temperaturen. Er werden proeven uitgevoerd. De schijfmolen is sterk afhankelijk van wrijving. Daardoor vertoonde deze een lichte temperatuurstijging in de opvangzak voor het product. Bij hoge toevoersnelheden benaderde deze temperatuur de veiligheidslimiet van de API. De wervelbedmolen daarentegen hield de producttemperatuur constant op omgevingsniveau, zelfs bij hogere doorvoersnelheden. Dit werd bereikt door efficiëntere koeling door adiabatische expansie en onderdrukstroming. Bovendien vereenvoudigde het volledig gesloten, gemakkelijk te reinigen ontwerp het validatieproces voor GMP-conformiteit.

Het resultaat: De wervelbedmolen werd geselecteerd. Deze bood een groter operationeel bereik en was eenvoudiger te voldoen aan de regelgeving, waardoor thermische degradatie van de waardevolle API werd voorkomen.

Casus 3: Verwerking van een zacht mineraal vulmiddel in grote volumes.

Doel: De productiecapaciteit voor het malen vergroten calciumcarbonaat (Mohs ~3) van 1000 kg/u tot 3000 kg/u, met als doel een D97 van 45 µm.

Vergelijking en resultaat: Het materiaal is niet schurend, niet hittegevoelig en een hoge zuiverheid is niet de belangrijkste factor. De belangrijkste overwegingen zijn de doorvoer per investering en de energiekosten. Er werden offertes aangevraagd voor een groot schijfmolensysteem (bijv. de MQP60/80-serie) en een grote wervelbedmolen (bijv. de SCWN-Q600). De schijfmolen bood een iets lagere aanschafprijs en een beproefd, eenvoudig ontwerp voor deze toepassing. De wervelbedmolen beloofde een betere energie-efficiëntie. Een TCO-analyse over vijf jaar liet echter een ander resultaat zien voor deze specifieke toepassing. Ondanks de efficiëntie compenseerden de energiebesparingen van de wervelbedmolen de hogere aanschafkosten niet volledig.

Het resultaat: De schijffrees werd gekozen. Deze voldeed betrouwbaar aan de capaciteitseisen tegen lagere totale projectkosten. Deze casus laat zien dat de "technologisch superieure" optie niet altijd de meest economische is voor elke toepassing.

Conclusie

Bij het evalueren van de prestaties van een wervelbedstraalmolen versus een schijfluchtstraalmolen gaat het er niet om een universele winnaar aan te wijzen. Het gaat er veeleer om hun verschillende prestatieprofielen intelligent af te stemmen op specifieke behoeften. Deze profielen omvatten fundamentele maalmechanismen, slijtvastheid, precisiecontrole en operationele veiligheid. Deze factoren moeten worden afgewogen tegen de unieke combinatie van materiaaleigenschappen, productspecificaties en economische beperkingen. Een gedisciplineerde, stapsgewijze vergelijking is essentieel. Wanneer deze aanpak wordt aangevuld met praktische materiaaltesten, is dit de enige betrouwbare manier om de optimale technologie te selecteren. Uiteindelijk garandeert de juiste keuze kwaliteit, efficiëntie en winstgevendheid in de veeleisende wereld van de productie van ultrafijn poeder.

Bedankt voor het lezen. Ik hoop dat mijn artikel je helpt. Laat hieronder een reactie achter. Je kunt ook contact opnemen met de klantenservice van Zelda Online voor verdere vragen.

— Geplaatst door Emily Chen