Siliciumcarbide (SiC) is een fascinerende verbinding. Je vindt het in de halfgeleiderindustrie en in geavanceerde keramische producten. Dit leidt vaak tot verwarring, omdat mensen denken dat het om hetzelfde materiaal gaat. Dat is echter niet zo. Siliciumcarbide kan zowel een harde, slijtvaste geavanceerde keramiek als een efficiënte, energiebesparende halfgeleider zijn. Hoewel beide vormen dezelfde chemisch Qua samenstelling spelen ze twee totaal verschillende rollen in de industriële sector. Keramisch siliciumcarbide en halfgeleidersiliciumcarbide verschillen aanzienlijk in kristalstructuur, bereidingsprocessen, prestatiekenmerken en toepassingen:

Vereisten voor de zuiverheid van grondstoffen

Siliciumcarbide van keramische kwaliteit heeft relatief lage zuiverheidseisen. Deze liggen doorgaans tussen 90% en 98% voor algemene industriële producten. Hoogwaardige structurele keramiek kan een zuiverheid van 98% tot 99,5% vereisen. Reactiegesinterd SiC vereist bijvoorbeeld een laag gehalte vrij silicium. Dit staat een kleine hoeveelheid onzuiverheden toe. Soms worden sinterhulpmiddelen zoals aluminiumoxide (Al₂O₃) of yttriumoxide (Y₂O₃) toegevoegd. Deze additieven verbeteren de sinterprestaties. Ze helpen de sintertemperatuur te verlagen en de dichtheid van het eindproduct te verhogen.

Siliciumcarbide van halfgeleiderkwaliteit vereist een extreem hoge zuiverheid. Enkelkristal SiC op substraatniveau moet een zuiverheid ≥ 99,9999% (6N) hebben. Sommige high-end toepassingen vereisen een zuiverheid van 7N (99,99999%). De concentraties onzuiverheden, met name boor (B), aluminium (Al) en vanadium (V), moeten onder de 10¹⁶ atomen/cm³ worden gehouden. Zelfs sporen van onzuiverheden zoals ijzer (Fe) of boor (B) kunnen de elektrische prestaties ernstig beïnvloeden. Dit leidt tot ladingsverstrooiing, verminderde doorslagsterkte en verminderde prestaties en betrouwbaarheid van het apparaat.

Kristalstructuur en kwaliteit

Siliciumcarbide van keramische kwaliteit bestaat doorgaans als polykristallijn poeder of gesinterde lichamen. Deze bestaan uit willekeurig gerangschikte kleine SiC-kristallen. De kristalstructuur omvat meerdere kristalvormen, zoals α-SiC en β-SiC. Er zijn geen strikte eisen voor een monokristaltype. De nadruk ligt op de materiaaldichtheid en uniformiteit. De interne structuur bevat korrelgrenzen en kleine poriën. Het kan ook sinterhulpmiddelen zoals aluminiumoxide of yttriumoxide bevatten.

Siliciumcarbide van halfgeleiderkwaliteit moet een monokristallijn substraat of epitaxiale laag zijn. De kristalstructuur is sterk geordend. Specifieke kristaltypen moeten worden gecontroleerd. Er worden zeer precieze kristalgroeitechnieken gebruikt, zoals 4H-SiC en 6H-SiC. Elektrische eigenschappen zoals elektronenmobiliteit en bandgap zijn zeer gevoelig voor het kristaltype. Het 4H-SiC-kristaltype heeft de voorkeur voor vermogenscomponenten. Het biedt een hoge ladingsdragermobiliteit en doorslagvastheid.

Voorbereidingsproces

Het bereidingsproces voor siliciumcarbide van keramische kwaliteit is relatief eenvoudig. Het omvat poederbereiding, vormen en sinteren. Dit proces is vergelijkbaar met "bakstenen bakken". SiC-poeder van industriële kwaliteit, meestal ter grootte van een micron, wordt gemengd met een bindmiddel. Het mengsel wordt in vorm geperst. Het wordt vervolgens gesinterd bij hoge temperaturen (1600 °C - 2200 °C). Dit veroorzaakt diffusie tussen de deeltjes om het materiaal te verdichten. Een dichtheid van 90% of meer is doorgaans voldoende. Het proces vereist geen nauwkeurige controle van de kristalgroei. Het richt zich op de stabiliteit en consistentie van het vormen en sinteren. Deze flexibiliteit maakt de productie van complex gevormde componenten mogelijk. De eisen aan de zuiverheid van de grondstof zijn relatief laag.

Het voorbereidingsproces voor siliciumcarbide van halfgeleiderkwaliteit is veel complexer. Het omvat bereiding van poeder met hoge zuiverheid, groei van monokristalsubstraten, depositie van epitaxiale lagen en apparaatfabricage. Monokristalsubstraten worden meestal gekweekt met behulp van fysisch damptransport (PVT). Dit vereist hoge temperaturen (2200 °C - 2400 °C) en hoge vacuümomstandigheden. Nauwkeurige controle van temperatuurgradiënten (±1 °C) en druk is vereist om de integriteit van het kristal te garanderen. Daarna wordt chemische dampdepositie (CVD) gebruikt om de epitaxiale laag te laten groeien. Het proces moet plaatsvinden in ultraschone omgevingen, zoals cleanrooms van klasse 10. Contaminatie moet worden voorkomen om de materiaalprestaties te behouden. Dit proces is zeer nauwkeurig. Strikte normen voor de zuiverheid van de grondstoffen (> 99,9999%) en apparatuur zijn vereist.

Kostenverschillen en marktfocus

Siliciumcarbide van keramische kwaliteit is goedkoper. Het maakt gebruik van industrieel SiC-poeder en kent een eenvoudiger bereidingsproces. De prijs per ton varieert doorgaans van duizenden tot tienduizenden yuan. De markttoepassingen zijn breed en richten zich voornamelijk op sectoren zoals schuurmiddelen, vuurvaste materialen en andere kostengevoelige sectoren.

Siliciumcarbide van halfgeleiderkwaliteit is extreem duur. Het substraatvoorbereidingsproces is langdurig. Defectcontrole is een uitdaging. De opbrengst is laag. Een substraat van 15 cm kan duizenden dollars kosten. De markt is gericht op hoogwaardige elektronische toepassingen. Deze omvatten vermogenshalfgeleiders en RF-componenten. Met de snelle groei van sectoren zoals elektrische voertuigen en 5G-communicatie neemt de marktvraag snel toe.

Toepassingsgebieden

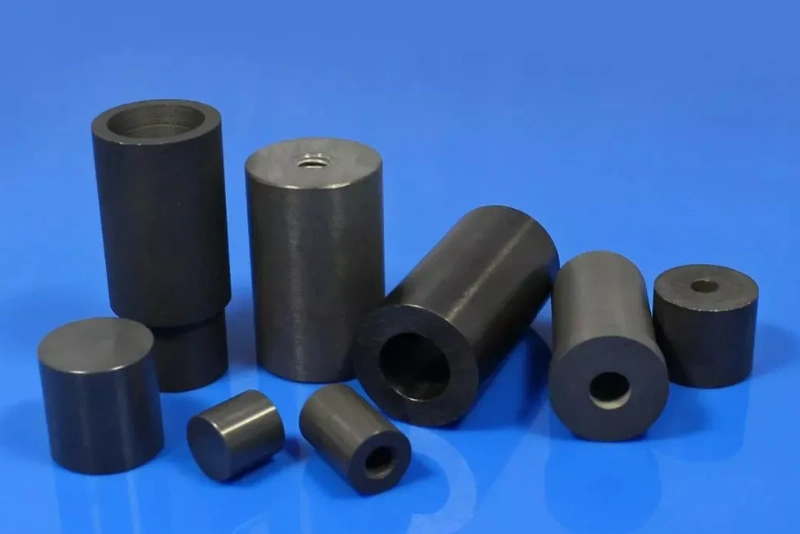

Siliciumcarbide van keramische kwaliteit is de "industriële stoere jongen". Het wordt voornamelijk gebruikt als constructiemateriaal. Het heeft uitstekende mechanische eigenschappen, zoals een hoge hardheid en slijtvastheid. Het heeft ook uitstekende thermische eigenschappen, zoals hoge temperatuurbestendigheid en oxidatiebestendigheid. Het wordt veel gebruikt in schuurmiddelen (slijpschijven, schuurpapier), vuurvaste materialen (ovenbekledingen) en slijtvaste/corrosiebestendige componenten (pompbehuizingen, pijpbekledingen).

Siliciumcarbide van halfgeleiderkwaliteit is de "elektronische elite". Het profiteert van zijn brede bandgap-eigenschappen als halfgeleider. Het biedt unieke voordelen in elektronische apparaten. In vermogenscomponenten, zoals omvormers voor elektrische voertuigen en omvormers voor elektriciteitsnetten, verbetert het de efficiëntie van de energieomzetting en vermindert het energieverlies. In RF-apparaten, zoals 5G-basisstations en radars, verbetert halfgeleider-SiC de operationele frequentie en de signaaloverdracht. Het wordt ook gebruikt in opto-elektronische apparaten, zoals blauwe ledsubstraten, en draagt bij aan helderblauwe lichtbronnen.

| Afmetingen | Siliciumcarbide voor keramiek | Siliciumcarbide voor halfgeleiders |

| Kristalstructuur | Polykristallijn, verschillende kristalvormen | Enkel kristal, strikte kristalvorm screening |

| Voorbereidingsfocus | Verdichting en vormcontrole | Kristalkwaliteit en elektrische prestatiecontrole |

| Prestatieprioriteit | Mechanische sterkte, corrosiebestendigheid, thermische stabiliteit | Elektrische eigenschappen (bandgapbreedte, doorslagveld, etc.) |

| Toepassingsscenario's | Structurele onderdelen, slijtvaste onderdelen, hittebestendige onderdelen | Hoogvermogenapparaten, hoogfrequente apparaten, opto-elektronische apparaten |

| Kostengedreven | Procesflexibiliteit, grondstofkosten | Kristalgroeisnelheid, nauwkeurigheid van de apparatuur, zuiverheid van de grondstof |

Episch poeder

Concluderend speelt Epic Powder een cruciale rol in de ontwikkeling van siliciumcarbide voor zowel keramische als halfgeleiderkwaliteit. Door geavanceerde maalapparatuur te leveren, zoals kogelmolens, straalmolens en classificatoren, zorgt Epic Powder ervoor dat de grondstoffen voldoen aan de strenge eisen op het gebied van zuiverheid, structuur en prestaties voor diverse toepassingen. Onze oplossingen op maat ondersteunen industrieën van keramiek tot halfgeleiders, leveren de hoogste normen in materiaalverwerking en maken technologische vooruitgang in verschillende sectoren mogelijk.