De belangrijkste soorten lithiumbatterijen negatieve elektrodematerialen omvatten materialen op grafietbasis (zoals kunstmatig grafiet en natuurlijk grafiet) en materialen zonder grafiet (zoals anodematerialen op siliciumbasis). Hieronder vindt u het gebruikelijke productieproces voor deze materialen:

Productieproces van kunstmatig grafiet negatief elektrodemateriaal

Voorbehandeling

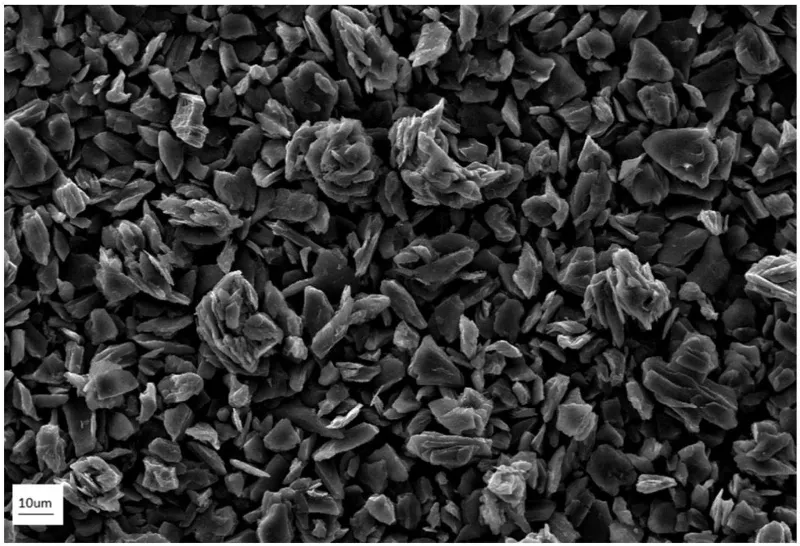

Grafietgrondstoffen en asfalt worden gemengd volgens de productvereisten, bijvoorbeeld 100: (5-20). Het mengsel wordt via een vacuümtoevoer naar een trechter overgebracht. Van daaruit komt het in een luchtstraalmolen Voor luchtstroomslijpen. De grondstoffen en hulpstoffen, aanvankelijk 5-10 mm groot, worden vermalen tot 5-10 micron. Na het malen wordt een cycloonstofafscheider gebruikt om de gewenste deeltjesgroottes te verzamelen, met een stofafzuigcapaciteit van ongeveer 80%. Het uitlaatgas wordt door het filterelement gefilterd en afgevoerd. De stofverwijderingsefficiëntie is hoger dan die van 99%.

Granulatie

Dit proces is onderverdeeld in pyrolyse en kogel molen screeningstappen.

Pyrolyseproces:

Het tussenproduct wordt in een reactor geplaatst. Stikstof vervangt de lucht in de reactor. De reactor wordt afgesloten en elektrisch verwarmd volgens de temperatuurcurve, onder een druk van 2,5 kg. Het wordt 1-3 uur geroerd bij 200-300 °C en vervolgens verder verhit tot 400-500 °C. Het materiaal wordt geroerd om een deeltjesgrootted 10-20 mm. Vervolgens wordt het afgekoeld en afgevoerd, wat resulteert in tussenmateriaal 2.

Kogelmolen en screeningproces:

Het tussenproduct 2 wordt via vacuümtoevoer in de kogelmolen gevoerd. Het materiaal van 10-20 mm wordt gemalen tot 6-10 micron. Het poeder wordt vervolgens via een pijpleiding naar een zeefmachine getransporteerd. Het gezeefde materiaal wordt gewogen en verpakt door een automatisch verpakkings- en doseerapparaat, wat tussenproduct 3 oplevert. Het overmaatse materiaal wordt teruggevoerd naar de kogelmolen voor verdere vermaling via vacuümtransport.

Grafitisering

Het product wordt in een beschermend medium in de grafitisatieoven geplaatst en verhit tot hoge temperaturen. Dit proces transformeert de ongeordende hexagonale koolstofatoomvlakken in de tweedimensionale ruimte tot een geordende driedimensionale structuur, waardoor het een grafietstructuur krijgt. Er zijn twee belangrijke grafitisatiemethoden: intermitterend en continu. De meest gebruikte zijn de Acheson- en box-type grafitisatieovens.

Bij het Acheson-proces wordt het anodemateriaal gelijkmatig verdeeld in grafietkroezen. Deze kroezen worden met een bovenloopkraan opgetild en plat in de oven geplaatst. Weerstandsmateriaal wordt rond de grafietkroes in de ovenkern geplaatst. De kroes wordt bedekt met isolatiemateriaal om de oven te vullen. De oven wordt aan beide zijden verwarmd met elektroden. Zodra de oven de gewenste temperatuur heeft bereikt, wordt de bovenkant afgedekt en een gasafzuigkap geïnstalleerd. De oventemperatuur loopt op tot 2800-3000 °C. Het koolstofmateriaal in de kroes ondergaat een hogetemperatuurbehandeling, waardoor onzuiverheden uit de amorfe microkristallijne koolstofstructuur worden verwijderd, wat resulteert in een grafietkristalstructuur.

Kogelmalen en zeven

Het gegrafitiseerde materiaal wordt vacuümgevoerd naar een kogelmolen voor fysiek mengen en malen. Een moleculaire zeef van 270 mesh wordt gebruikt voor het zeven. Het gezeefde materiaal wordt vervolgens geïnspecteerd, gewogen, verpakt en opgeslagen. Overmaats materiaal wordt verder gemalen in een kogelmolen om aan de eisen te voldoen. deeltjesgrootte aan de vereisten voldoen voordat ze opnieuw worden gescreend.

Productieproces van natuurlijke grafiet negatieve elektrodematerialen

- Classificatie van grafietertswinning en flotatie:

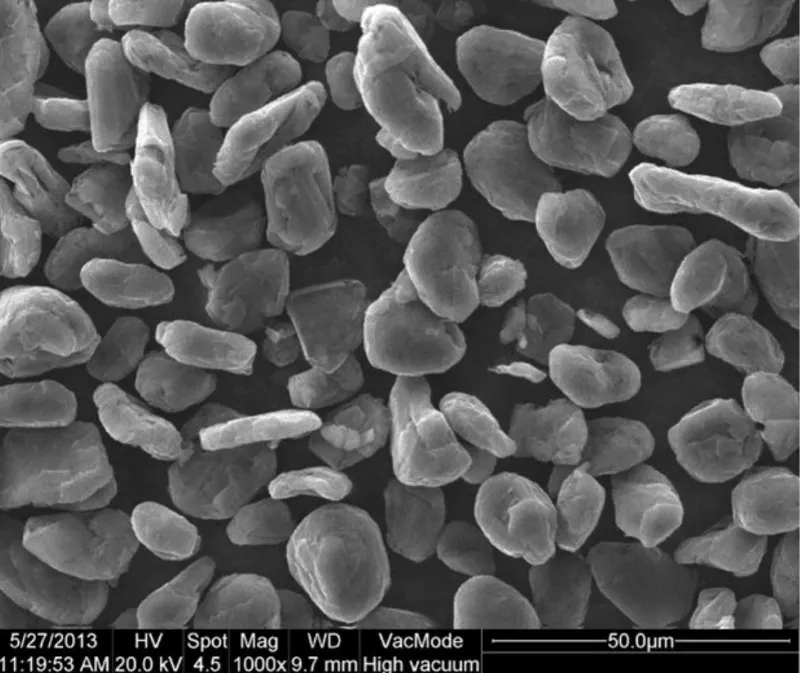

Grafieterts wordt gewonnen uit natuurlijke grafietlagen. Het erts wordt vervolgens verwerkt door middel van flotatie en andere methoden om onzuiverheden te verwijderen. Dit resulteert in grafietdeeltjes met een specifieke deeltjesgrootte en zuiverheid. - Sferonisatie:

Natuurlijke grafietdeeltjes worden verwerkt met behulp van luchtinslag of slijpmethoden voor sferonisatie. Dit zorgt ervoor dat de grafietdeeltjes een gelijkmatigere vorm krijgen, wat hun bulkdichtheid en verwerkingssnelheid verbetert. - Zuivering en droging:

De gesferoniseerde grafietdeeltjes ondergaan chemisch Zuivering om onzuiverheden en schadelijke elementen te verwijderen. Daarna worden de deeltjes gedroogd om vocht te verwijderen. - Oppervlaktemodificatie:

Chemische of fysische methoden worden gebruikt om het oppervlak van de grafietdeeltjes te modificeren. Dit kan onder meer bestaan uit: bekleding met geleidende materialen of oppervlaktebehandeling om hun elektrochemische prestaties te verbeteren. - Mengen en zeven:

De oppervlaktegemodificeerde grafietdeeltjes worden gemengd met andere additieven, zoals geleidende middelen en bindmiddelen. Het mengsel wordt vervolgens gezeefd om onzuiverheden en deeltjes van mindere kwaliteit te verwijderen. - Magnetische verwijdering en verpakking:

De gezeefde grafietdeeltjes worden magnetisch verwijderd om alle magnetische materialen te verwijderen. Vervolgens worden de materialen verpakt om het uiteindelijke product, de negatieve elektrode van natuurlijk grafiet, te produceren.

Productieproces van op silicium gebaseerde negatieve elektrodematerialen

Met koolstofgecoat siliciumdioxide als voorbeeld:

- Voorbereiding van de siliciumbron:

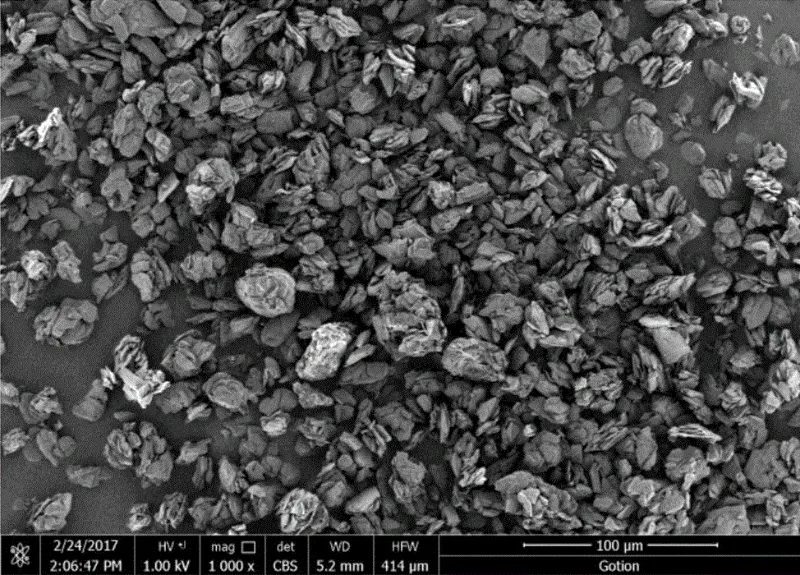

Silicium nanodeeltjes of dunne films worden bereid met behulp van methoden zoals chemische dampdepositie (CVD) of fysische dampdepositie (PVD). - Synthese van siliciumdioxide:

Het siliciumbronmateriaal reageert onder specifieke omstandigheden met een oxidatiemiddel om siliciumdioxide (SiO) te vormen. - Koolstofcoating:

Een koolstoflaag wordt op het oppervlak van siliciumdioxide aangebracht met behulp van methoden zoals chemische dampdepositie, fysische dampdepositie of de sol-gelmethode. Dit vormt het met koolstof gecoate siliciumdioxidecomposietmateriaal. - Nabehandeling:

Het met koolstof gecoate siliciumdioxidecomposietmateriaal ondergaat nabehandelingsprocessen zoals breken, sorteren en drogen. Het resultaat is een negatief elektrodemateriaal op siliciumbasis met een uniforme deeltjesgrootte en stabiele prestaties.

Episch poeder

Epic Powder, meer dan 20 jaar werkervaring in de ultrafijne poederindustrie. Wij promoten actief de toekomstige ontwikkeling van ultrafijn poeder, met een focus op het breken, vermalen, classificeren en modificeren van ultrafijn poeder. Neem contact met ons op voor een gratis consult en oplossingen op maat! Ons deskundige team streeft ernaar hoogwaardige producten en diensten te leveren om de waarde van uw poederverwerking te maximaliseren. Epic Powder - uw vertrouwde expert in poederverwerking!