기계적 분쇄 후, 초미립 실리콘 분말 입자 모양이 불규칙합니다. 입자 크기가 작고 표면 에너지가 높아 입자가 쉽게 뭉쳐집니다. 이로 인해 분산이 불량해져 세라믹 성형 및 소결에 불리합니다. 따라서 탄화규소는 표면개질 분말의 분산성과 안정성을 향상시킵니다. 또한, 분말의 성형성을 향상시킵니다. 표면 개질 방법에는 여러 가지가 있는데, 그중에서도 표면 개질은 다음과 같습니다. 코팅 가감 그리고 표면 화학적인 수정은 널리 적용됩니다.

표면 코팅 개질

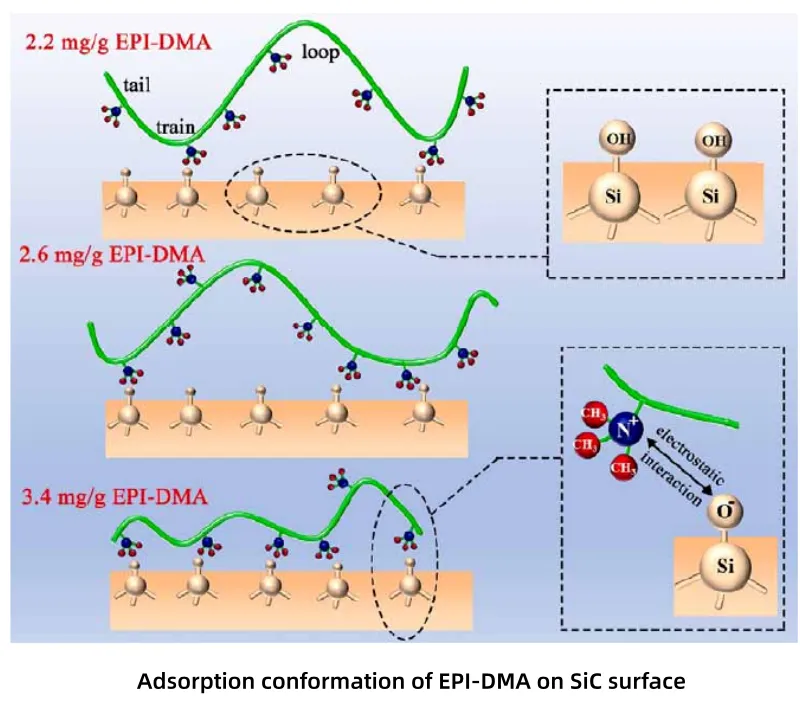

표면 코팅 개질은 초미립 분말을 개질제와 특정 비율로 물이나 유기 매질에 혼합하는 것을 포함합니다. 자석 교반 또는 볼밀 일정 시간 동안 개질제는 수소 결합이나 정전기적 인력과 같은 상호작용을 통해 입자 표면에 부착되어 단일 또는 다중 층 코팅을 형성합니다.

이 코팅은 입자 간의 정전기적 반발력 또는 입체적 반발력을 향상시켜 분말 응집을 줄입니다. 또한 물이나 유기 매질에서 세라믹 분말의 분산 안정성을 향상시킵니다.

표면 코팅 개질과 화학적 표면 개질의 주요 차이점은 개질제가 분말 표면과 화학적 흡착을 거치는지 아니면 화학 반응을 거치는지에 있습니다. 표면 코팅 개질은 거의 모든 무기 분말에 적용 가능합니다. 표면 코팅 개질에 사용되는 일반적인 개질제로는 무기 물질, 계면활성제, 분산제가 있습니다.

계면활성제

계면활성제는 분자가 비극성 소수성 부분과 극성 친수성 부분으로 구성된 양친매성 물질입니다. 따라서 계면활성제는 우수한 표면 활성, 습윤성, 표면 장력 감소, 계면 흡착 등 다양한 특성을 가지고 있습니다. 이러한 특성 덕분에 계면활성제는 초미립자 분말의 효과적인 분산제로 사용됩니다.

분산제

테트라메틸암모늄하이드록사이드(TMAH)와 시트르산(CA)과 같은 저분자 전해질이 자주 사용됩니다. 이러한 전해질은 주로 정전기적 메커니즘을 통해 세라믹 분말을 안정화합니다. 입자 표면에 흡착되면 등전점을 이동시키고 제타 전위를 증가시킵니다. 이는 입자 간의 정전기적 반발력을 증가시킵니다.

표면 화학 가감

표면 화학적 개질은 개질제와 표면 작용기 사이의 화학 반응 또는 흡착을 수반합니다. 개질제는 입자 표면에 코팅되거나 접목되어 분말의 표면 특성을 향상시킵니다.

주요 방법으로는 그래프트 중합 개질법과 커플링제 개질법이 있습니다. 그래프트 중합에서는 고분자가 분말 표면에 공유 결합됩니다. 고분자의 입체 장애는 입자 응집을 억제합니다.

따라서 분말 분산성이 향상됩니다. 주요 특징은 개질 공정 중에 중합체가 합성된다는 것입니다.

실란 커플링제는 가장 일반적으로 사용되는 커플링제이며 세라믹 분말의 표면 개질제로 널리 사용됩니다. 간편성과 효율성이라는 장점을 제공합니다. 실란 커플링제는 특히 표면에 히드록실기를 가진 세라믹 분말을 개질하는 데 적합합니다. 히드록실기가 실란 가수분해 생성물과 반응하여 공유 결합을 형성하기 때문입니다. 따라서 실란 커플링제는 SiC 분말 표면과 화학적으로 반응할 수 있는 몇 안 되는 개질제 중 하나입니다.

에픽 파우더

Epic Powder는 탄화규소 분말 표면 개질을 위한 고급 솔루션을 제공합니다. 롤러 밀 수정자, 핀밀 에픽 파우더의 개질제 및 터보 밀 개질제를 사용하여 정밀하고 효율적인 코팅 결과를 제공합니다. 이러한 기술은 SiC 파우더의 탁월한 분산 및 안정성을 보장합니다. 에픽 파우더의 장비를 통해 고객은 향상된 성형 성능과 더 높은 품질의 세라믹 제품을 얻을 수 있습니다.