그만큼 코팅 개질 ~의 이산화티타늄 (TiO₂)는 분산성, 내후성, 광택 등의 특성을 향상시키는 중요한 방법입니다. 화학적인 안정성. 이산화티타늄을 통해 코팅 TiO₂ 개질을 통해 다양한 산업 분야에서 TiO₂의 성능을 크게 향상시킬 수 있습니다. 일반적인 코팅 방법은 크게 무기 코팅, 유기 코팅, 복합 코팅의 세 가지 범주로 나뉩니다. 아래에서는 이러한 이산화티타늄 코팅 개질 방법의 구체적인 분류와 간략한 소개를 통해 다양한 응용 분야에서 각 방법의 고유한 이점을 강조합니다.

무기 코팅 개질

에 의해 코팅 이산화티타늄 입자 표면에 무기 산화물이나 염 층이 형성되어 물리적 장벽이 형성되어 화학적 안정성과 광학적 특성이 향상됩니다.

산화물 코팅

원칙: 금속산화물 수화물(예: SiO₂, Al₂O₃, ZrO₂)은 TiO₂ 표면에 침전되어 균일한 코팅층을 형성합니다.

일반적인 유형:

- 실리카(SiO₂) 코팅: 분산성과 내후성을 개선하고 응집을 줄이며, 코팅과 플라스틱에 사용됩니다.

- 알루미나(Al₂O₃) 코팅: 표면 극성을 강화하고, 유기 매트릭스와의 호환성을 개선하며, 광택과 내화학성을 증가시킵니다.

- 지르코니아(ZrO₂) 코팅: 고온 및 내마모성이 향상되어 고성능 코팅 및 세라믹에 적합합니다.

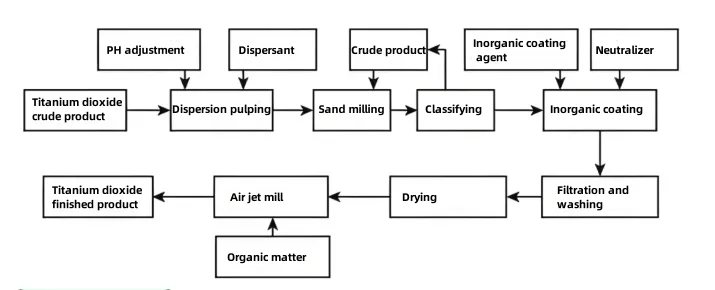

프로세스: 금속염(예: 규산나트륨, 황산알루미늄)을 TiO₂ 슬러리에 첨가하여 pH를 조절하고 금속산화물 수화물을 침전시킵니다.

복합산화물 코팅

원칙: 두 개 이상의 금속산화물(예: Al₂O₃-SiO₂, ZrO₂-SiO₂)로 코팅하면 각 구성 요소의 장점이 결합됩니다.

형질: 전반적으로 탁월한 성능을 제공합니다. 예를 들어, Al₂O₃-SiO₂ 코팅은 분산성과 내후성을 모두 향상시켜 고성능 자동차 도료 및 코일 코팅에 적합합니다.

소금 코팅

원칙: 금속염(예: 인산염, 규산염, 황산염)은 TiO₂ 표면에 불용성 염층을 형성합니다.

일반적인 유형:

- 알루미늄 인산염 코팅: 일반적으로 실외 코팅에 사용되는, 내후성과 방분성을 향상시킵니다.

- 황산아연 코팅: 표면 전하 특성을 개선하고, 응집을 줄이며, 분산을 향상시킵니다.

유기 코팅 개질

이산화티타늄 표면의 하이드록실기와 유기 화합물의 반응을 통해 유기 분자층이 형성되어 유기 매체와의 호환성이 향상됩니다.

커플링제 코팅

원칙: 커플링제 분자(예: 실란, 티타네이트, 알루미네이트)는 양친매성 구조를 가지고 있으며, 한쪽 끝은 TiO₂ 하이드록실기와 결합하고 다른 쪽 끝은 유기 매트릭스(예: 수지, 폴리머)와 반응합니다.

기능:

- 실란 커플링제: 수성 코팅 및 잉크에 일반적으로 사용되는 수성 시스템에서 TiO₂ 분산을 개선합니다.

- 티타네이트/알루미네이트 커플링제: 플라스틱이나 고무와 같은 유성 시스템에서의 호환성을 높여서 가공 중 응집을 줄입니다.

계면활성제 코팅

원칙: 계면활성제(예: 지방산, 설폰산염, 4차 암모늄염)는 물리적 흡착이나 화학 반응을 통해 TiO₂ 표면에 부착되어 전하 또는 소수성 층을 형성합니다.

기능:

- 음이온성 계면활성제(예: 스테아르산): 플라스틱과 고무에 일반적으로 사용되는 유성 매체에서의 분산을 개선합니다.

- 양이온성 계면활성제(예: 도데실트리메틸암모늄클로라이드): 극지방 시스템에 적합하며 안정성이 향상됩니다.

폴리머 코팅

원칙: 폴리머 접목(예: 아크릴레이트, 에폭시 수지, 실록산)은 TiO₂ 표면에서의 중합 반응을 통해 달성됩니다.

기능: 두꺼운 코팅층을 형성하여 화학적 부식을 더욱 차단하고 내후성과 기계적 특성을 향상시킵니다. 특정 수지와의 상용성을 향상시켜 고성능 복합재 및 코팅에 적합합니다.

실리콘 코팅

원칙: 폴리오르가노실록산(예: 실리콘, 실리콘 수지)은 표면 에너지가 낮아 TiO₂ 입자를 코팅합니다.

기능: 표면 장력을 감소시키고 분산과 매끄러움을 향상시키며, 일반적으로 잉크와 화장품에 사용됩니다.

복합 코팅 개질

무기 코팅과 유기 코팅의 장점을 결합하여, 이중 코팅은 단계적으로 또는 동시에 수행되어 상호 보완적인 성능을 얻습니다.

무기물 코팅 후 유기물 코팅

프로세스: 먼저 무기산화물(예: SiO₂)로 물리적 장벽을 형성한 다음, 유기 강화를 위해 커플링제나 폴리머로 개질합니다.

형질: 높은 내후성 건축용 코팅이나 OEM 자동차 페인트와 같이 내후성과 호환성의 균형을 유지합니다.

무기-유기 동기 코팅

프로세스: 동일한 반응 시스템에 무기 코팅과 유기 코팅을 동시에 도입하여 코어-쉘 구조를 형성합니다.

형질: 코팅층이 더욱 단단하게 결합되어 성능이 크게 향상됩니다. 항공우주 코팅 및 나노복합재와 같은 고급 응용 분야에 적합합니다.

기타 특수 코팅 기술

나노코팅

원칙: 자외선 차단 능력과 투명성을 강화하기 위한 코팅에 나노소재(예: 나노 SiO₂, 나노 ZnO)를 사용합니다. 이는 자외선 차단 화장품과 광학 코팅에 일반적으로 사용됩니다.

마이크로캡슐 코팅

원칙: TiO₂ 입자를 폴리머 마이크로캡슐에 넣고, 캡슐 파열 조건(예: 온도, pH)을 조절하여 TiO₂를 방출합니다. 스마트 코팅 및 서방형 시스템에 적합합니다.

결론

선택의 이산화티타늄 코팅 개질 적용 시나리오(예: 코팅, 플라스틱, 잉크, 화장품) 및 성능 요구 사항(예: 내후성, 분산, 호환성)을 기반으로 해야 합니다.

예를 들어:

- 실외용 코팅제: 무기산화물(예: Al₂O₃-SiO₂)이나 복합 코팅은 내후성을 강화하는 데 더 좋습니다.

- 플라스틱 가공: 커플링제 또는 계면활성제는 분산 및 가공 성능을 개선하는 데 사용됩니다.

- 하이엔드 애플리케이션: 복합 또는 나노 코팅은 다기능적 시너지 최적화를 가능하게 합니다.

에픽파우더

에픽 파우더는 초미립자 분말 산업 분야에서 20년 이상의 경력을 보유하고 있습니다. 초미립자 분말의 파쇄, 분쇄, 분급 및 개질 공정에 중점을 두고 초미립자 분말의 미래 개발을 적극적으로 추진하고 있습니다. 무료 상담 및 맞춤형 솔루션을 원하시면 지금 바로 문의하세요! 저희 전문가 팀은 고품질 제품과 서비스를 제공하여 고객의 분말 가공 가치를 극대화하기 위해 최선을 다하고 있습니다. 에픽 파우더 - 믿을 수 있는 분말 가공 전문가!