리튬 배터리의 주요 유형 음극재 흑연 기반 소재(인조 흑연, 천연 흑연 등)와 비흑연 기반 소재(실리콘 기반 음극재 등)가 포함됩니다. 이러한 소재의 일반적인 생산 공정은 다음과 같습니다.

인조흑연 음극재 생산 공정

전처리

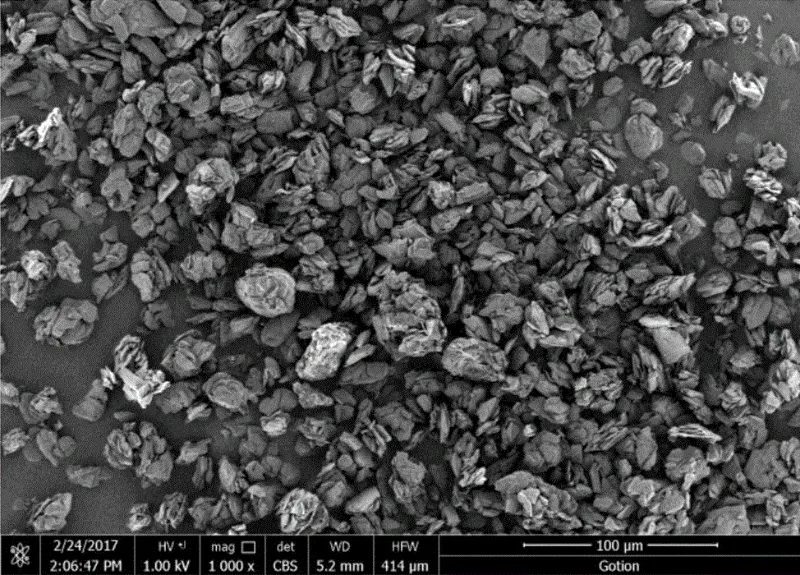

흑연 원료와 아스팔트는 제품 요구 사항(예: 100:5-20)에 따라 혼합됩니다. 혼합물은 진공 공급기를 통해 호퍼로 이송됩니다. 그곳에서 에어젯밀 공기 흐름 분쇄를 위해 사용됩니다. 초기 크기가 5~10mm인 원재료와 부자재를 5~10미크론으로 분쇄합니다. 분쇄 후, 사이클론 집진기를 사용하여 원하는 크기의 입자를 수집하며, 집진율은 약 80%입니다. 테일 가스는 필터 엘리먼트를 통해 여과되어 배출됩니다. 집진 효율은 99%보다 높습니다.

육아

이 과정은 열분해와 볼밀 검사 단계.

열분해 공정:

중간체 물질을 반응기에 넣습니다. 반응기 내부의 공기 대신 질소가 주입됩니다. 반응기는 밀봉되고 2.5kg의 압력 하에서 온도 곡선에 따라 전기적으로 가열됩니다. 200~300°C에서 1~3시간 동안 교반한 후 400~500°C까지 추가로 가열합니다. 물질을 교반하여 입자 크기d 10-20mm. 이후 냉각 후 배출하여 중간재 2를 얻는다.

볼밀 및 선별 과정:

중간 물질 2는 진공 공급을 통해 볼 밀에 공급됩니다. 10~20mm 크기의 물질은 6~10미크론으로 분쇄됩니다. 그런 다음, 분말은 파이프라인을 통해 선별기로 이송됩니다. 선별된 물질은 자동 포장 및 계량 장치를 통해 계량 및 포장되어 중간 물질 3을 생성합니다. 크기가 큰 물질은 진공 이송을 통해 추가 분쇄를 위해 볼 밀로 다시 이송됩니다.

흑연화

제품을 흑연화로 내부의 보호 매질에 넣고 고온으로 가열합니다. 이 공정은 2차원 공간의 무질서한 육각형 탄소 원자 평면을 질서 있는 3차원 배열로 변환하여 흑연 구조를 형성합니다. 흑연화에는 간헐적 흑연화와 연속 흑연화의 두 가지 주요 방법이 있습니다. 가장 일반적으로 사용되는 흑연화로는 애치슨 흑연화로와 박스형 흑연화로입니다.

애치슨 공정에서는 양극재를 흑연 도가니에 균일하게 넣습니다. 이 도가니는 오버헤드 크레인으로 들어 올려 노 안에 평평하게 놓습니다. 저항체는 노 중심부의 흑연 도가니 주위에 배치합니다. 도가니는 단열재로 덮여 노 내부를 채웁니다. 노는 양쪽 전극에 의해 가열됩니다. 노가 필요한 온도에 도달하면 상단을 덮고 가스 포집 후드를 설치합니다. 노의 온도는 2800~3000°C로 상승합니다. 도가니 내부의 탄소 재료는 고온 처리를 거치면서 비정질 탄소 미결정 구조의 불순물이 감소하여 흑연 결정 구조를 형성합니다.

볼 밀링 및 스크리닝

흑연화된 재료는 물리적 혼합 및 분쇄를 위해 볼 밀에 진공 공급됩니다. 270메시 분자체를 사용하여 선별합니다. 선별된 재료는 검사, 계량, 포장 및 보관됩니다. 크기가 큰 재료는 추가 볼 밀링을 통해 입자 크기 다시 검사를 받기 전에 요구 사항을 충족해야 합니다.

천연흑연 음극재 생산 공정

- 흑연 광석 채굴 및 부유 분류:

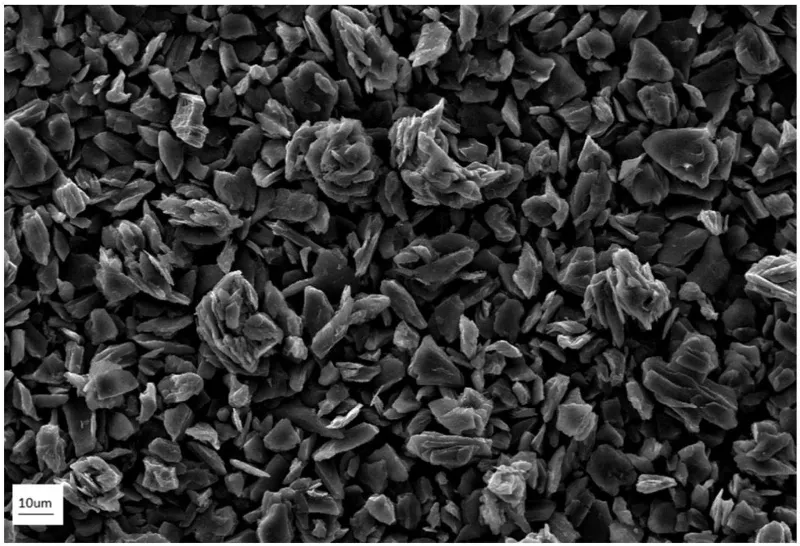

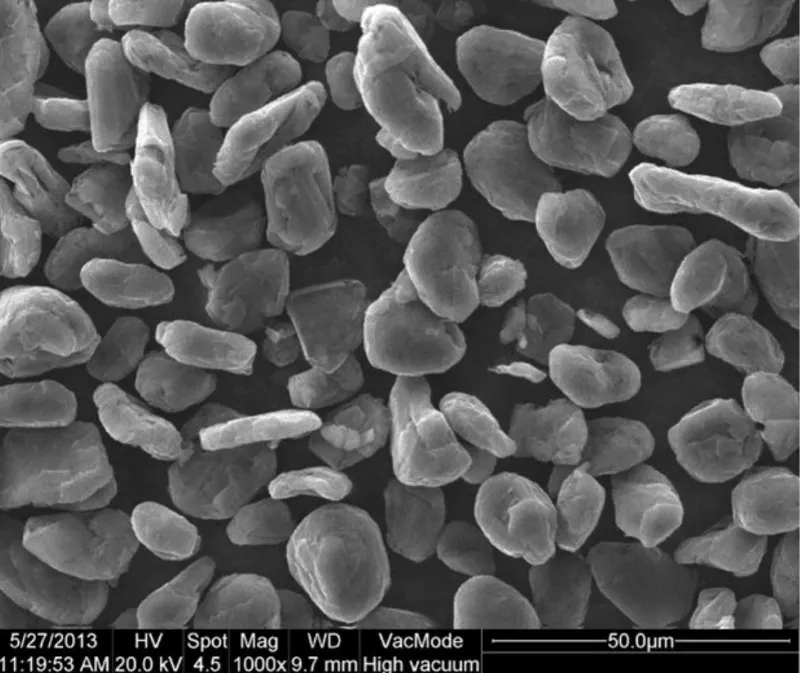

흑연 광석은 천연 흑연 광상에서 채굴됩니다. 이후 광석은 부유선광 및 기타 방법을 통해 불순물을 제거하여 가공합니다. 이를 통해 특정 입자 크기와 순도를 가진 흑연 입자가 생성됩니다. - 구형화:

천연 흑연 입자는 공기 충격 또는 분쇄 방법을 통해 구형화 처리됩니다. 이를 통해 흑연 입자의 모양이 더욱 균일해지고, 부피 밀도와 속도 성능이 향상됩니다. - 정제 및 건조:

구형화된 흑연 입자는 화학적인 불순물과 유해 성분을 제거하기 위한 정화 과정을 거칩니다. 그 후, 입자를 건조하여 수분을 제거합니다. - 표면 개질:

흑연 입자의 표면을 개질하기 위해 화학적 또는 물리적 방법이 사용됩니다. 여기에는 다음이 포함될 수 있습니다. 코팅 전도성 재료를 사용하거나 표면 처리를 하여 전기화학적 성능을 개선합니다. - 믹싱 및 스크리닝:

표면 개질된 흑연 입자는 전도성 제 및 바인더와 같은 다른 첨가제와 혼합됩니다. 그런 다음, 혼합물을 체질하여 불순물과 기준 미달 입자를 제거합니다. - 자석 제거 및 포장:

체질된 흑연 입자는 자성 물질을 제거하기 위해 자기 제거 과정을 거칩니다. 이후, 이 물질들을 포장하여 최종 천연 흑연 음극 제품을 생산합니다.

실리콘 기반 음극재 생산 공정

탄소 코팅된 이산화규소를 예로 들어 보겠습니다.

- 실리콘 소스 준비:

실리콘 나노입자나 박막은 화학 기상 증착(CVD)이나 물리 기상 증착(PVD)과 같은 방법을 사용하여 제조됩니다. - 이산화규소 합성:

실리콘 원료 물질은 특정 조건 하에서 산화제와 반응하여 이산화규소(SiO)를 형성합니다. - 탄소 코팅:

화학 기상 증착, 물리 기상 증착, 또는 졸-겔법과 같은 방법을 사용하여 이산화규소 표면에 탄소층을 코팅합니다. 이렇게 하여 탄소 코팅 이산화규소 복합재가 형성됩니다. - 치료 후:

탄소 코팅된 이산화규소 복합재는 파쇄, 선별, 건조 등의 후처리 공정을 거칩니다. 그 결과, 균일한 입자 크기와 안정적인 성능을 가진 실리콘 기반 음극재가 탄생합니다.

에픽 파우더

에픽 파우더는 초미립자 분말 산업 분야에서 20년 이상의 경력을 보유하고 있습니다. 초미립자 분말의 파쇄, 분쇄, 분급 및 개질 공정에 중점을 두고 초미립자 분말의 미래 개발을 적극적으로 추진하고 있습니다. 무료 상담 및 맞춤형 솔루션을 원하시면 지금 바로 문의하세요! 저희 전문가 팀은 고품질 제품과 서비스를 제공하여 고객의 분말 가공 가치를 극대화하기 위해 최선을 다하고 있습니다. 에픽 파우더 - 믿을 수 있는 분말 가공 전문가!