超微粒子パウダー (超微粉とも呼ばれる)は、通常、 粒子サイズ 1250メッシュ(10μm)以下のもの。 ミクロンパウダー、サブミクロンの粉末、ナノ粉末。固体物質をミクロン、あるいはナノメートルのスケールに粉砕すると、その物理的性質と 化学薬品 特性が大きく変化します。そのため、超微粉末は科学研究や産業応用において注目の話題となっています。 超微粒子パウダー 超微粉体は現代産業において重要な役割を果たしており、エレクトロニクス、軽工業、化学、軍事、伝統医学、農業、食品など幅広い分野で応用されています。これらの粉体は産業と技術の進歩を牽引しています。粒子サイズ、形状、分布、表面特性といった超微粉体の特性評価を正確に分析することは不可欠であり、研究開発の効率化とプロセス最適化に直接影響します。超微粉体の特性評価手法を習得することで、研究と生産の両面において強力な技術サポートを確保できます。

主な特性評価方法

現在、超微粉末の特性評価には、粒径分析、比表面積の測定、化学組成および物理的構造の特性評価、および凝集体の特性評価が含まれます。

ダイナミクス分析

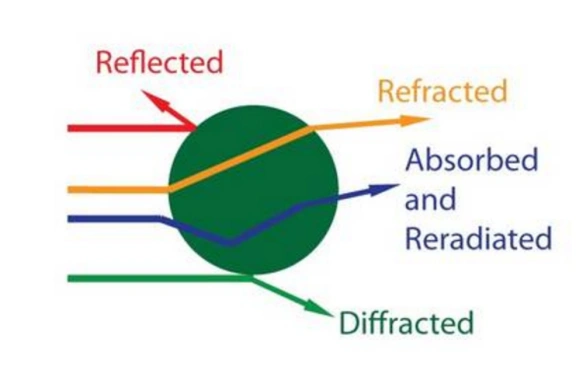

粒子径とは、微細分散後の物質の大きさを指します。超微粉体の粒子径分析に用いられる主な方法は、レーザー回折散乱法、沈降法、抵抗法、電子顕微鏡法、X線回折線幅法などです。

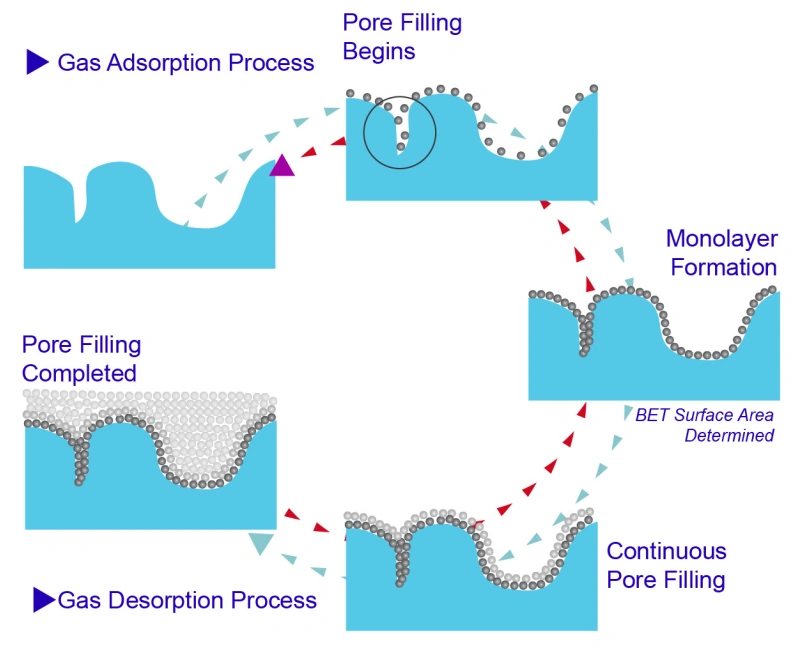

比表面積測定

微細分散材料の製造において、粒子径が小さくなるにつれて、粒子表面がますます多く形成されます。これにより表面エネルギーに大きな変化が生じ、粒子表面積と粒子径を関連付けるために比表面積の概念が用いられます。すなわち、体積比表面積=粒子総表面積/粒子総体積、質量比表面積=粒子総表面積/粒子総質量です。実用的には、粉体の比表面積は、吸着法、浸漬加熱法、浸透法によって測定できます。どの方法を採用するかは、材料や装置などの測定要件と条件によって異なります。

化学組成と物理的構造の特性評価

従来の化学分析法は正確ですが、化学的に安定した粉末材料には限界があります。一方、機器分析には独自の利点があります。走査型電子顕微鏡の利点は、深い被写界深度、3次元画像、高倍率です。さらに、試料調製が簡単で、試料への電子ダメージも小さいです。試料の表面組成を直接検出し、微小領域の化学組成を分析できます。X線多結晶回折は相分析に役立ちます。これは、化学分光法や原子分光法の限界を解決します。これらの従来の方法では、元素は検出できますが、その相は検出できません。X線回折は、試料中に存在する実際の相を明らかにします。

凝集体の特性評価

凝集体の特性は、凝集体の大きさ、形状、分布、含有量、多孔度、細孔径、分布、密度、内部微細構造、強度、凝集体内の一次粒子間の結合特性などに分けられます。凝集体の特性評価に一般的に用いられる手法としては、従来の微細構造観察、初期密度圧力法、水銀圧入法などが挙げられますが、低磁場核磁気共鳴法などの新興技術も登場しています。

結論

の特徴 超微粒子粉末 超微粉体の性能は、様々な分野において大きく左右されます。そのため、粒子径、比表面積、化学組成、物理的構造、凝集状態などを正確に評価することが不可欠です。それぞれの方法には長所と短所があり、適切な評価方法を選択するには、粉体の特性、用途要件、試験条件などを総合的に考慮する必要があります。今後、科学技術の進歩に伴い、評価方法の精度、速度、自動化レベルは向上し続けるでしょう。これは、超微粉体の研究と応用に、より信頼性の高い技術サポートを提供するだけでなく、関連産業の発展と革新をさらに促進することにもつながります。