シリコン酸素陽極 シリコン系陽極の重要な分野です。その製造プロセスには独自の技術的特性と要件があります。中核原料は一酸化ケイ素(SiOx)であり、その製造と加工が製造プロセス全体の基盤を形成します。 シリコン酸素陽極 マグネシウムは、通常タイプ、プレマグネシウムタイプ、プレリチウムタイプの3種類に分類されます。それぞれ製造工程において重点が置かれています。

一酸化ケイ素前駆体の調製

一酸化ケイ素(SiOx)前駆体の調製は、シリコン酸素アノードを製造するための主要なステップです。SiOxの工業的製造法では、主に高温昇華法が用いられます。太陽光発電廃棄物シリコン粉末と 石英砂 重量比1:1.2~2で混合します。この混合物を昇華炉に入れます。昇華炉は真空または低圧環境(0.01~1000 Pa)で運転されます。加熱ゾーンの温度は1200℃~1800℃に維持されます。これにより混合物が反応し、一酸化ケイ素蒸気が生成されます。

昇華炉は2つのセクションに分かれています。下部は加熱ゾーンで、中周波誘導加熱またはシリコン-モリブデン棒加熱方式を採用しています。上部は堆積ゾーンで、昇華した一酸化ケイ素を回収するための水冷式回収トレイ(凝縮温度400℃~800℃)を備えています。主要な設備には、真空昇華炉、真空システム、熱交換システムなどがあります。温度勾配、真空度、凝縮速度を精密に制御することで、SiOxの均一性と結晶性を確保します。

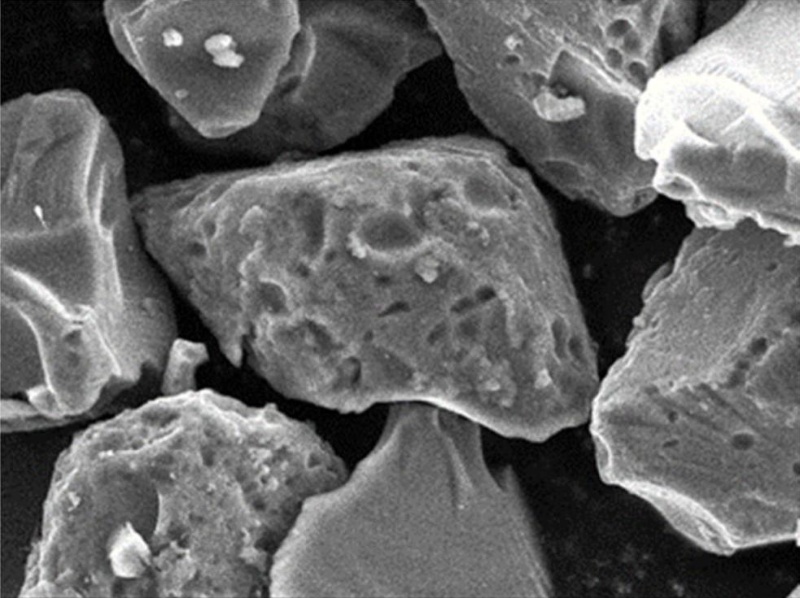

一酸化ケイ素の塊は粉砕・分級された後、次の工程へと移ります。ジョークラッシャーで粗粉砕し、SiOxの塊をミリメートルサイズの粒子に粉砕します。その後、衝突型粉砕機で粉砕します。 エアジェットミル 微粉砕に使用されます。これにより、ミクロンサイズのシリコン粉末が得られます。 D50 <10μm。その エアジェットミル 高速気流を利用して粒子を衝突させます。これにより、従来の機械粉砕によるコンタミネーションを回避できます。粉砕強度とサイクル数を制御することで、後に流動化の問題を引き起こす可能性のある、粒子が過度に微細化されるのを防ぎます。

二次造粒システム

二次造粒システムは、超微粉体の流動化問題を解決する上で重要なステップです。ミクロンサイズの一酸化ケイ素粉末を、炭素含有バインダー溶液(ポリアクリロニトリル、ポリスチレン、ポリビニルピロリドン、ポリビニルアルコールなど)と混合します。混合物を撹拌し、噴霧乾燥することで、 粒子サイズ 30~50μm。このプロセスにより、一酸化ケイ素粒子はクラスC(10μm未満で凝集しやすい)からクラスA(30μm以上で流動しやすい)へと変化し、材料の流動性が大幅に向上します。

二次造粒設備は、主に高速ミキサー、噴霧乾燥塔、熱風システムで構成されます。運転中は、粒子の均一性と強度を確保するために、バインダー比、撹拌強度、乾燥温度を制御する必要があります。

カーボンコーティング処理

炭素 コーティング 二次粒子処理は、シリコン酸素アノードの導電性とサイクル安定性を向上させるための中核工程です。二次粒子はスクリューフィーダーによって流動床反応器に連続的に供給されます。600℃~1000℃の温度で、粒子は炭素源ガス(アセチレンなど)と1時間反応し、表面に均一な炭素コーティングを形成します。流動床反応器には予熱装置(予熱温度400℃以上)が備えられており、温度変動を最小限に抑えます。

このプロセスの鍵となるのは、流動化ガス(窒素またはアルゴン)の流量を制御することです。初期設定は8L/sで、粒子が流失することなく完全に流動化されるようにします。コーティングされた材料は排出装置から連続的に排出され、廃熱は熱交換器によって回収されます。

プレMg-SiOアノード

プレマグネシウムシリコン酸素アノードの場合、製造プロセスでは、基本的なシリコン酸素プロセスにマグネシウムの熱還元ステップが追加されます。 シリコン (Si)、二酸化ケイ素(SiO2)、マグネシウム(Mg)を混合し、高温炉で熱処理します。これにより、マグネシウムをドープした一酸化ケイ素の前駆体が生成され、その後、粉砕、研磨、カーボンコーティングが行われます。

マグネシウムドーピングはSEI(固体電解質界面)膜の過剰な形成を防ぎ、初回サイクル効率を約80%まで向上させます。ただし、材料コストが1トンあたり約10万~20万元増加し、サイクル性能に影響を及ぼす可能性があります。

プレリチウムシリコン酸素アノード

プレリチウムシリコン酸素アノードでは、炭素コーティング後にリチウム化工程が追加されます。リチウム粉末またはリチウム酸化物を混合・焼結することで、初回サイクル効率を86%~92%まで向上させることができます。しかし、プレリチウム化技術は安全性と大規模生産の面で依然として課題を抱えており、工業化の度合いは依然として低いままです。

リチウム化装置は不活性雰囲気(アルゴンなど)下で運転する必要があります。温度上昇率と混合均一性は厳密に制御されなければなりません。これにより、安全上の問題につながる可能性のある局所的な過熱を防止できます。

シリコン酸素アノードの主な製造プロセスと主要パラメータ

| 製造工程 | 主な装備 | プロセスパラメータ | 品質管理ポイント |

| SiOxの調製 | 真空昇華炉、凝縮システム | 温度1200~1800℃、圧力0.01~1000Pa | SiOx組成の均一性、結晶性 |

| 破砕と等級分け | ジョークラッシャー、 エアジェットミル | D50<10μm | 粒子サイズ 配給、金属汚染制御 |

| 二次顆粒化 | ミキサー、スプレー乾燥塔 | 粒子サイズ30~50μm | 粒子強度、多孔度 |

| カーボンコーティング | 流動床反応器、予熱システム | 温度600~1000℃、時間1時間 | カーボン層の均一性、コーティング量 |

| プレドーピング | ミキサー、焼結炉 | ドーピング要素によって異なる | ドーピングの均一性、安全性 |

シリコン酸素陽極の製造における最終工程は後処理です。これには、粉砕、ふるい分け、脱磁、包装が含まれます。これらの工程は従来の陽極材料と同様です。シリコン系材料は吸湿性と酸化感受性が高いため、特別な注意が必要です。作業は通常、乾燥雰囲気または真空環境下で実施する必要があります。

生産プロセス全体を通して、データ収集・制御システムが温度、圧力、流量などのパラメータをリアルタイムで監視・調整します。これにより、プロセスの安定性と製品の一貫性が確保されます。

エピックパウダー

EPIC Powderは、シリコン系負極材料の製造技術革新の最前線に立っています。ナノシリコン粉末、複合材料前駆体、カーボンコーティング処理の専門知識を有するEPIC Powderは、高性能電池材料に対する高まる需要に応える体制を整えています。業界が進化を続ける中、EPIC Powderの革新的なソリューションは、エネルギー密度とサイクル安定性の向上に重要な役割を果たし、電気自動車やエネルギー貯蔵システム向けの次世代リチウムイオン電池の開発に貢献しています。