分散性 粉 粉末の分散性は、溶媒中での安定性、流動性、濡れ性、均一性に直接影響を及ぼします。最終的には製品の品質を決定づけます。つまり、粉末の分散性は、粉末材料の応用価値に直接影響を与えるのです。

粉体分散液および分散剤

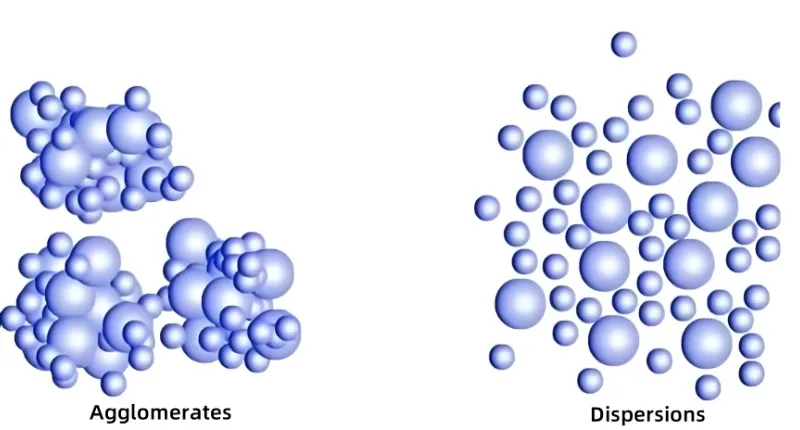

超微粒子は比表面積と表面エネルギーが大きいため、製造工程や後加工工程において粒子が凝集・集塊しやすくなります。その結果、二次粒子が形成され、超微粒子本来の優れた特性が失われます。

粉体材料では、粒子間にファンデルワールス力が作用します。また、二重電気層によって生じる斥力も作用します。粒子間の斥力が引力を上回ると、粒子は互いに反発し合います。これにより粉体は分散します。引力が斥力よりも強い場合、粒子は互いに接近して凝集します。分散剤は、分散粒子の表面に方向性を持って吸着する物質です。分散媒の凝集を防ぎ、一定時間表面活性を維持します。分散剤の一部は粉体表面に吸着します。長鎖セグメントは分散媒中で伸び、粉体の分散を効果的に促進します。

粉体の物理的分散法

機械的分散法

機械的分散は物理的な分散法です。外部からのせん断力または衝撃力を利用してナノ粒子を媒体中に分散させます。この方法では通常、通常の ボールミル, ピンミル, ターボミル、またはせん断型高速撹拌機。理想的な状態は微視的均一性です。通常の ボールミル 粉砕効率が低い。沈降後に分散されたスラリーを二次分散させるために使用される。撹拌ミルや遊星ミルの方が効率が高い。撹拌は材料を均質化するプロセスである。物理的効果に加えて、以下のような作用も伴う。 化学薬品 反応により、微視的均一性が達成されます。

しかし、すべてのボールミル法には欠点があります。粉砕工程中に摩耗粒子が粉末に入り込む可能性があり、これらの粒子は汚染物質となり、粉末の純度と最終製品の性能に影響を与えます。

超音波分散法

超音波分散のメカニズムは、超音波が分散系内を定在波として伝播することです。これにより、粉体粒子は周期的な伸張と圧縮を受けます。また、超音波は液体中にキャビテーションを発生させることもあります。これは粒子の分散を促進します。超音波キャビテーションによって生じる局所的な高温、高圧、衝撃波、そしてマイクロジェットは、粒子間の力を弱めます。これにより、粒子の凝集が効果的に防止されます。超音波の分散効果は、超音波の周波数と出力に依存します。

電磁分散法

電磁分散法では、強磁性の撹拌棒を使用します。これらの撹拌棒は、交流電圧によって発生する磁場内で運動します。この方法は、超微粉体の分散には効果が低いです。

インパクトフロー法

この方法は、高圧・高速の乱流と、衝突過程において発生する超音波効果を利用します。これにより、粉末粒子の分散を促進します。この衝撃流法は、サブミクロンレベルの粉末の分散に適しています。

無機分散剤

最も一般的に使用される無機分散剤は、ポリリン酸塩(ヘキサメタリン酸ナトリウムなど)、ケイ酸塩、炭酸塩です。無機分散剤の分散安定化機構は静電安定化です。これには、物理吸着、特性吸着、またはイオン特異吸着が含まれます。これらの方法により、粒子は正または負の電荷を帯びます。これにより、粒子表面の静電反発力が高まり、ポテンシャルエネルギー曲線上のエネルギー障壁が上昇します。その結果、粒子は熱運動またはブラウン運動中に凝集しにくくなります。

結論

超微粒子分散においては、適切な分散媒の選択が極めて重要です。分散媒は、超微粒子の表面特性に基づいて選択する必要があります。基本原理は、非極性粒子は非極性液体に分散し、極性粒子は極性液体に分散することです。分散媒のpH値と温度も分散性に影響を与えます。これらの要因は、粉体の分散性を研究し、関連する問題を解決するための基礎となります。

エピックパウダー

超微粉体の分散において、Epic Powderの高度な粉砕装置は、最適な粒子分散を実現する上で重要な役割を果たします。高効率ボールミル、ピンミル、ターボミルなどの特殊な粉砕技術を組み合わせることで、Epic Powderは粒子を細かく粉砕し、良好な分散を実現します。分散媒体の選択と精密な粉砕プロセスは、最終製品の品質と性能に直接影響を及ぼします。20年以上にわたる粉体処理の専門知識を持つEpic Powderは、革新を続け、高品質で均一な粉体分散を必要とする業界に最適なソリューションを提供しています。