活性炭 は典型的な多孔質炭素材料であり、高度に発達した細孔構造、大きな比表面積、優れた吸着性能を特徴としています。吸着、触媒担体、エネルギー貯蔵などに広く用いられています。. 多孔質炭素 より広い概念であり、マイクロ、メソ、マクロの細孔を持つ炭素材料を含みます。特に、階層型多孔質炭素は、より複雑な細孔構造と最適化された性能を示します。厳密に言えば、活性炭は既に多孔質炭素のカテゴリーに属します。しかし、研究および実用化の両方において、市販の活性炭または予備炭化材料が前駆体として使用されることがよくあります。 多孔質炭素を調製する 高度な構造を有する。これらの材料は、二次活性化または改質処理によってさらに処理され、より高い比表面積とより最適化された細孔径分布を有する階層型多孔質炭素へと変化する。このアプローチにより、マイクロポーラス、メソポーラス、マクロポーラス構造の開発が可能になる。その結果、スーパーキャパシタ、電気触媒、吸着などの用途において、物質移動効率と全体的な性能が大幅に向上する。.

この記事では、活性炭をベースにした多孔質炭素を製造するための主な方法、メカニズム、処理手順、および応用の展望を紹介します。.

多孔質炭と活性炭の違い

- 活性炭: 通常は物理的または 化学薬品 マイクロポアが主体の活性化。比表面積は通常500~3000m²/gの範囲。多孔質でありながら、細孔径分布は比較的単純である。.

- 多孔質炭素: 様々な細孔構造を持つ炭素材料、特に階層型多孔質炭素の総称。階層型多孔質炭素は、マイクロポア(2nm未満、高表面積)、メソポア(2~50nm、物質移動を促進する)、マクロポア(50nm超、輸送チャネルとして機能する)を有します。このような材料は、高い表面積と、より最適化された細孔ネットワークを示すことが多いです。.

活性炭を前駆体として使用して多孔質炭素を調製することは、本質的には、細孔構造をさらにエッチングして調整することを目的とした二次活性化または再活性化のプロセスです。.

前駆体前処理: 超微粉砕

活性炭の二次活性化の前に、超微粉砕は活性化効率と結果として得られる多孔質炭素の性能を大幅に向上させることができる重要な前処理ステップです。.

原理:

市販の活性炭は通常、数十から数百マイクロメートルの粒状です。内部の細孔構造はよく発達していますが、活性剤(KOHなど)の拡散は限られています。超微粉砕により、 粒子サイズ 炭素骨格をミクロン、あるいはサブミクロン(10μm未満)スケールまで微細化することで、外部表面積が増加し、より多くの活性部位が露出し、活性剤の均一な含浸と反応が促進されます。さらに、機械的な力によって炭素骨格に欠陥が導入され、反応性が向上します。.

共通装備:

- ボールミル: 実験室および産業規模で一般的に使用される遊星型または振動型ボールミル。.

- ジェットミル または 空気分級ミル: ミクロンサイズまたはナノサイズの粒子を得るための超微粉砕に使用されます。.

効果と利点:

- 粒子が細かくなると KOH 含浸がより均一になり、活性化後は比表面積が 20~50% 増加し、メソ細孔の割合が高くなります。.

- 研究により、ボールミル前処理によって階層的細孔構造が最適化され、イオン輸送効率が向上することがわかっています。.

準備方法

活性炭前駆体から多孔質炭素を製造する主な方法には、化学的再活性化、テンプレート法、物理化学的活性化の組み合わせなどがあります。その中でも、KOH化学的再活性化が最も広く用いられています。.

KOH化学再活性化(最も一般的)

原理:

高温下では、KOHは炭素と反応してガス(COやCO₂など)とカリウム含有化合物を生成し、炭素骨格をエッチングして新たな細孔を形成します。同時に、カリウム蒸気が炭素層間にインターカレーションし、細孔構造をさらに拡大します。.

簡略化された反応メカニズム:

- 6KOH + 2C → 2K + 3H₂ + 2K₂CO₃

- K₂CO₃ → K₂O + CO₂

- その後の還元反応により金属 K が生成され、細孔がさらに拡大します。.

プロセス手順(超微粉砕と組み合わせる):

- 活性炭を超微粉砕して微粉末を得る。.

- 超微粒子活性炭を KOH 溶液と混合し (一般的な KOH/炭素の質量比: 1:1 ~ 4:1)、十分に攪拌または粉砕します。.

- 乾燥後、不活性雰囲気(N₂またはAr)下で600~900℃で1~3時間高温活性化します。.

- 冷却後、希酸(HCl など)で洗浄して残留カリウム化合物を除去し、中性になるまで水で洗い流します。.

- 乾燥させて階層的多孔質炭素を得る。.

主な影響要因:

- KOH比: 比率が高くなると表面積は増加しますが、KOH が多すぎると構造崩壊を引き起こす可能性があります。.

- 活性化温度: 多くの場合、約 800 °C が最適ですが、温度が高いほどメソポアの形成が促進されます。.

- 有効化時間: 時間が長すぎるとカーボンが過剰にエッチングされ、歩留まりが低下する可能性があります。.

- 事前粉砕: 活性化の均一性が大幅に向上します。.

標準的なパフォーマンス:

比表面積 >2000 m²/g、細孔容積 >1 cm³/g の階層的多孔質炭素が得られ、スーパーキャパシタの電極として広く使用されています。.

その他の化学活性剤

ZnCl₂またはH₃PO₄: 収率は低くなりますが、メソポアのさらなる開発に適しています。.

K₂CO₃: より穏やかな活性剤で、黒鉛化度の高い多孔質炭素の製造に適しています。.

テンプレート支援による再活性化

活性炭は、ハードテンプレート(SiO₂ナノ粒子、MgOなど)またはソフトテンプレート(界面活性剤)と組み合わせて、KOH 活性化を行うことができます。.

- プロセス: 活性炭にテンプレートとKOHを含浸→高温炭化→テンプレート除去(HFまたは酸洗浄)。.

- 利点: より整然とした細孔構造と、メソ細孔とマクロ細孔の比率をより適切に制御します。.

物理的な再活性化

高温での CO₂ または蒸気を使用した二次活性化により微細孔をさらに発達させることができますが、効率は一般に化学的方法よりも低くなります。.

典型的なケースとパフォーマンス

- 石炭ベースの活性炭は、超微粉砕および KOH 再活性化の後、酸素還元反応 (ORR) 電気触媒に適した、最大 3000 m²/g の表面積を持つ階層的多孔質炭素を生成することができます。.

- バイオマス由来の活性炭(例:ココナッツ殻炭)は、再活性化後、スーパーキャパシターにおいて比静電容量が 300~400 F/g の階層的多孔質炭素を生成することができます。.

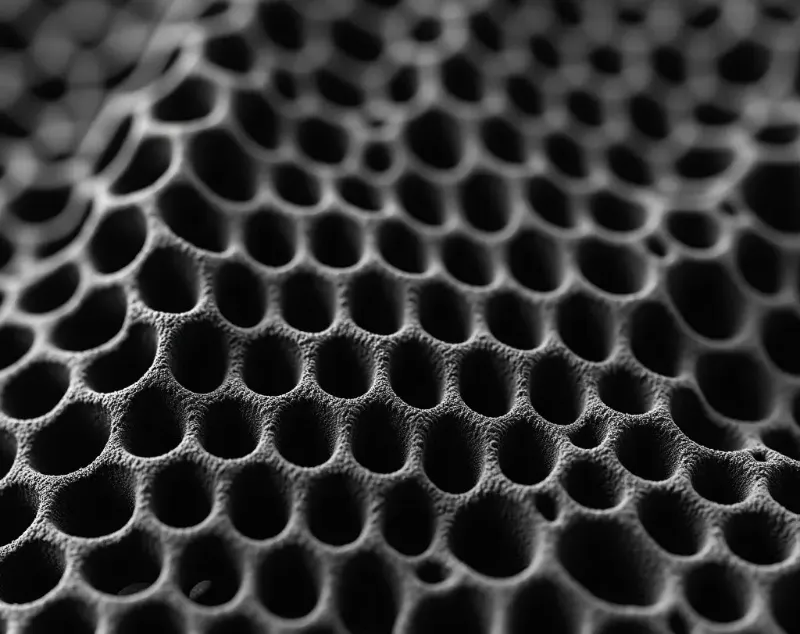

- 研究によれば、再活性化された材料はハニカム状の階層的細孔構造を示すことが多く、イオン輸送とガス拡散に有益であることがわかっています。.

応募の見通し

- エネルギー貯蔵: スーパーキャパシタ、リチウム/ナトリウムイオン電池のアノード。.

- 電極触媒: 酸素発生反応(OER)と酸素還元反応(ORR)。.

- 吸着と分離: CO₂回収、重金属除去、染料吸着。.

- 環境の持続可能性: 廃棄活性炭を再活性化し資源リサイクルします。.

結論

活性炭を多孔質炭素の原料として使用することは、特に超微粉砕とKOHによる化学再活性化と組み合わせることで、効果的な二次加工手法となります。超微粉砕は、活性化の均一性と細孔構造の発達を改善する上で重要な役割を果たします。.

エピックパウダー’ボールミルや超微粉砕装置を含む 空気分級機 活性炭ミルは、活性炭をミクロンまたはサブミクロンサイズに粉砕し、KOHの拡散と反応効率を向上させます。これにより、高い比表面積と最適化された細孔径分布を備えた階層型多孔質炭素を安定的に生産できます。.

Epic Powder は、信頼性が高くスケーラブルな粉体処理ソリューションにより、エネルギー貯蔵、触媒、吸着用途向けの高性能多孔質炭素の工業的製造をサポートしています。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン