Silisyum-oksijen anotları silikon bazlı anotların önemli bir dalıdır. Üretim süreçleri benzersiz teknik özelliklere ve gereksinimlere sahiptir. Temel hammadde silikon monoksittir (SiOx). Hazırlanması ve işlenmesi tüm üretim sürecinin temelini oluşturur. Silisyum-oksijen anotları üç türe ayrılabilir: normal, pre-magnezyum ve pre-lityum. Her türün üretim sürecinde farklı bir odak noktası vardır.

Silisyum Monoksit Öncüllerinin Hazırlanması

Silisyum monoksit (SiOx) öncüllerinin hazırlanması, silisyum-oksijen anotları üretmenin birincil adımıdır. SiOx üretmenin endüstriyel yöntemi esas olarak yüksek sıcaklıkta süblimasyon kullanır. Fotovoltaik atık silisyum tozu ve kuvars kumu 1:1.2 ila 2 ağırlık oranında karıştırılır. Bu karışım bir süblimasyon fırınına yerleştirilir. Fırın vakum veya düşük basınç ortamında (0.01-1000 Pa) çalışır. Isıtma bölgesindeki sıcaklık 1200°C ile 1800°C arasında tutulur. Bu, karışımın reaksiyona girmesine ve silikon monoksit buharı üretmesine olanak tanır.

Süblimasyon fırını iki bölüme ayrılmıştır. Alt kısım, orta frekanslı indüksiyon ısıtma veya silikon-molibden çubuk ısıtma kullanan ısıtma bölgesidir. Üst kısım, süblimleşmiş silikon monoksiti toplamak için su soğutmalı bir toplama tepsisine (yoğuşma sıcaklığı 400°C ila 800°C) sahip biriktirme bölgesidir. Ana ekipmanlar arasında vakum süblimasyon fırını, vakum sistemi ve ısı değişim sistemi bulunur. Sıcaklık gradyanı, vakum seviyesi ve yoğuşma oranı hassas bir şekilde kontrol edilmelidir. Bu, SiOx'un düzgünlüğünü ve kristalliğini sağlar.

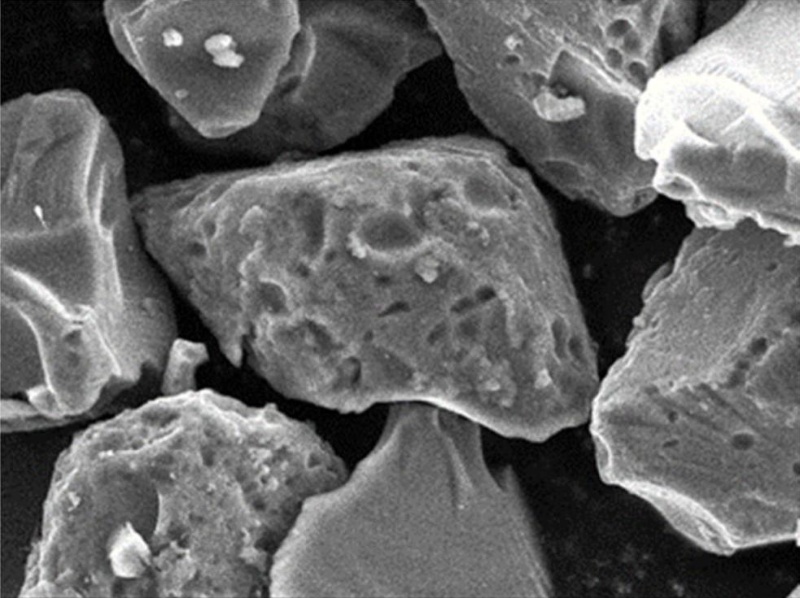

Silisyum monoksit toplu malzemesi ezilip sınıflandırıldıktan sonra bir sonraki işleme geçer. Kaba kırma için bir çene kırıcı kullanılır ve SiOx blokları milimetre boyutundaki parçacıklara indirilir. Daha sonra, çarpışma tipi hava jet değirmeni ince öğütme için kullanılır. Bu, mikron boyutunda silikon tozu ile sonuçlanır D50 <10μm. hava jet değirmeni parçacık çarpışmalarına neden olmak için yüksek hızlı hava akımları kullanır. Bu, geleneksel mekanik kırmadan kaynaklanan kirlenmeyi önler. Kırma yoğunluğu ve çevrim sayısı kontrol edilmelidir. Bu, daha sonra akışkanlaştırma sorunlarına neden olabilecek aşırı ince parçacıkları önler.

İkincil Granülasyon Sistemi

İkincil granülasyon sistemi, ultra ince tozların akışkanlaştırma sorununu çözmede önemli bir adımdır. Mikron boyutundaki silikon monoksit tozu, karbon içeren bir bağlayıcı çözeltiyle (örneğin poliakrilonitril, polistiren, polivinilpirolidon veya polivinil alkol) karıştırılır. Daha sonra karışım karıştırılır ve püskürtülerek kurutularak ikincil parçacıklar oluşturulur. parçacık boyutu 30-50μm. Bu işlem, silisyum monoksit parçacıklarını C sınıfından (10μm'nin altında ve aglomerasyona eğilimli) A sınıfı parçacıklara (30μm'nin üzerinde ve kolayca akışkanlaştırılabilir) dönüştürerek malzemenin akışkanlığını önemli ölçüde iyileştirir.

İkincil granülasyon ekipmanı esas olarak yüksek hızlı bir karıştırıcı, bir püskürtmeli kurutma kulesi ve bir sıcak hava sistemini içerir. Çalışma sırasında, parçacık düzgünlüğünü ve mukavemetini sağlamak için bağlayıcı oranını, karıştırma yoğunluğunu ve kurutma sıcaklığını kontrol etmek gerekir.

Karbon Kaplama İşlemi

Karbon kaplama İşlem, silikon-oksijen anotlarının iletkenliğini ve döngü kararlılığını artırmak için temel adımdır. İkincil parçacıklar, bir vidalı besleyici tarafından sürekli olarak akışkan yataklı bir reaktöre beslenir. 600°C ile 1000°C arasındaki sıcaklıklarda, parçacıklar 1 saat boyunca karbon kaynak gazıyla (asetilen gibi) reaksiyona girerek yüzeyde düzgün bir karbon kaplaması elde eder. Akışkan yataklı reaktör, sıcaklık dalgalanmalarını en aza indirmek için bir ön ısıtıcıyla (ön ısıtma sıcaklığı 400°C'den düşük olmayan) donatılmıştır.

Bu sürecin anahtarı, parçacıkların taşınmadan tamamen akışkanlaştırılmasını sağlamak için başlangıçta 8L/s olarak ayarlanan akışkanlaştırıcı gazın (azot veya argon) akış hızını kontrol etmektir. Kaplanmış malzeme, boşaltma cihazı aracılığıyla sürekli olarak boşaltılır ve atık ısı bir ısı değiştirici aracılığıyla geri kazanılır.

Ön-Mg-SiO Anot

Ön-magnezyum silisyum-oksijen anotlar için üretim süreci, temel silisyum-oksijen sürecine bir magnezyum termal indirgeme adımı ekler. Silikon (Si), silisyum dioksit (SiO2) ve magnezyum (Mg) karıştırılır ve yüksek sıcaklıklı bir fırında ısıl işleme tabi tutulur. Bu, daha sonra kırma, öğütme ve karbon kaplamaya tabi tutulan magnezyum katkılı bir silisyum monoksit öncüsü üretir.

Magnezyum dopingi, SEI (Katı Elektrolit Ara Faz) filminin aşırı oluşumunu önlemeye yardımcı olarak ilk çevrim verimliliğini yaklaşık 80%'ye çıkarır. Ancak, malzeme maliyetini ton başına yaklaşık 100.000 ila 200.000 RMB artırır ve çevrim performansını etkileyebilir.

Lityum Öncesi Silisyum-Oksijen Anotları

Ön lityum silikon-oksijen anotlar için, karbon kaplamadan sonra bir lityumlama adımı eklenir. Lityum tozu veya lityum oksit karıştırılır ve sinterlenir. Bu, ilk çevrim verimliliğini 86%-92%'ye çıkarabilir. Ancak, ön lityumlama teknolojisi hala güvenlik ve büyük ölçekli üretim zorluklarıyla karşı karşıyadır. Endüstriyelleşme derecesi düşük kalmaya devam etmektedir.

Lityumlama ekipmanı inert bir atmosferde (argon gibi) çalışmalıdır. Sıcaklık artış hızı ve karıştırma düzgünlüğü sıkı bir şekilde kontrol edilmelidir. Bu, güvenlik sorunlarına yol açabilecek yerel aşırı ısınmayı önler.

Silisyum-Oksijen Anotları için Ana Üretim Prosesleri ve Temel Parametreler

| Üretim süreci | Anahtar ekipman | İşlem parametreleri | Kalite kontrol noktaları |

| SiOx hazırlanması | Vakum süblimasyon fırını, yoğuşma sistemi | Sıcaklık 1200-1800℃, basınç 0.01-1000Pa | SiOx bileşiminin homojenliği, kristalinite |

| Kırma ve sınıflandırma | Çeneli kırıcı, hava jet değirmeni | D50<10μm | Parçacık boyutu dağıtım, metal kirliliği kontrolü |

| İkincil granülasyon | Karıştırıcı, püskürtmeli kurutma kulesi | Parçacık boyutu 30-50um | Parçacık mukavemeti, gözeneklilik |

| Karbon kaplama | Akışkan yataklı reaktör, ön ısıtma sistemi | Sıcaklık 600-1000℃, süre 1s | Karbon tabakasının düzgünlüğü, kaplama miktarı |

| Doping öncesi | Karıştırıcı, sinterleme fırını | Doping elementine bağlı | Doping tekdüzeliği, güvenlik |

Silisyum-oksijen anotlarının üretimindeki son adım son işlemdir. Bu, ezme, eleme, mıknatıslanmayı giderme ve paketlemeyi içerir. Bu adımlar, geleneksel anot malzemeleri için olanlara benzerdir. Silisyum bazlı malzemelerin higroskopikliğine ve oksidasyon hassasiyetine özel dikkat gösterilmelidir. İşlemler genellikle kuru bir atmosfer veya vakum ortamında gerçekleştirilmelidir.

Üretim sürecinin tamamında, veri toplama ve kontrol sistemi parametreleri gerçek zamanlı olarak izler ve ayarlar. Bu parametreler sıcaklık, basınç ve akış hızını içerir. Bu, proses kararlılığını ve ürün tutarlılığını sağlar.

Epik Toz

EPIC Powder, silikon bazlı anot malzemelerinin üretimini ilerletmede ön saflarda yer almaktadır. Nano-silikon tozları, kompozit öncüller ve karbon kaplama işlemleri konusunda uzmanlığa sahip olan EPIC Powder, yüksek performanslı pil malzemelerine yönelik artan talebi desteklemek için iyi bir donanıma sahiptir. Sektör gelişmeye devam ederken, EPIC Powder'ın yenilikçi çözümleri enerji yoğunluğunu ve çevrim kararlılığını artırmada önemli bir rol oynayarak elektrikli araçlar ve enerji depolama sistemleri için yeni nesil lityum iyon pillerin geliştirilmesine katkıda bulunmaktadır.