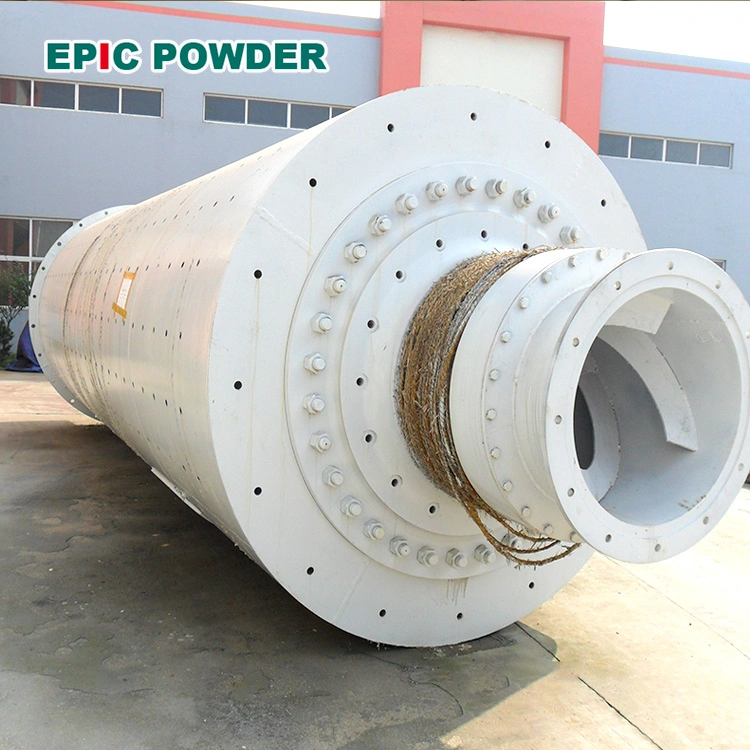

Silisyum-karbon negatif elektrot malzemelerini hazırlamak için yaygın yöntemler arasında mekanik olanlar yer alır bilyalı değirmen, püskürtmeli kurutma, kimyasal buhar biriktirme (CVD) vb. Mekanik bilyalı değirmen eziyetler dönen bilyelerle çarpışarak yığın malzemeleri ince parçacıklara dönüştürür. İşlem basittir ve maliyeti düşüktür, ancak parçacık kümelenmesi olayı ciddidir. Ayrıca, aşırı öğütme grafitin kristalliğini ve yüzeyini tahrip ederek yan reaksiyonlara yol açacaktır.

Sprey kurutma, kuru tozlar elde etmek için sıvı çözeltileri hızla kurutmak için ısıtılmış gaz kullanmaktır. Basit, sürekli ve ölçeklenebilirdir, ancak bu yöntemin yüksek enerji tüketimi ve yüksek enstrüman gereksinimleri vardır.

CVD, gaz veya buhar halindeki maddelerin gaz fazında veya gaz-katı ara yüzünde reaksiyona girerek katı tortular oluşturduğu bir işlemdir. Bu yöntem nispeten düşük ekipman gereksinimlerine, basit ve kontrol edilebilir süreçlere sahiptir ve yüksek kaliteli tortu elde edebilir. Aynı zamanda güçlü ölçeklenebilirliğe sahiptir ve endüstriyelleştirilmesi kolaydır. Silisyum-karbon negatif elektrot malzemeleri CVD ile hazırlananlar genellikle yüksek ilk şarj ve deşarj verimliliğine ve iyi çevrim kararlılığına sahip olup, büyük geliştirme potansiyeli göstermektedir.

CVD yöntemi, silisyum-karbon negatif elektrot malzemelerini hazırlamak için kullanılır. Ana işlem: besleme → aktivasyon → silisyum biriktirme → karbon biriktirme → karıştırma → elektromanyetizma giderme → eleme → paketlemedir.

Beslenme

Gözenekli karbon ham maddesi bir öncü olarak kullanılır ve bir besleme sistemine beslenir. Besleme sistemi, ham maddeyi aktivasyon için kapalı bir boru hattı aracılığıyla bir sonraki işlemdeki bir reaktöre taşımak için negatif basınç pompalama yöntemini kullanır.

Aktivasyon

Besleme sistemi, gözenekli karbonu kapalı bir boru hattı aracılığıyla reaktöre iletmek için negatif basınç pompalama kullanır. Daha sonra, reaktöre nitrojen koruyucu gaz verilir ve sıcaklık kademeli olarak aktivasyon sıcaklığına (800-1000°C) yükseltilir ve 10 saat boyunca tutulur. Nitrojen koruması altında, karbon oksitlenerek gözenekli bir karbon iskeleti elde edilir.

Biriktirilmiş Silisyum

Aktivasyon reaksiyonundan sonra gözenekli bir karbon iskelet malzemesi elde edilir. Kimyasal buhar biriktirme fırınına taşınır ve ardından nitrojen koruyucu gaz verilir ve sıcaklık kademeli olarak biriktirme reaksiyonu için gereken sıcaklığa (400~800℃) yükseltilir ve 5~10 saat sıcak tutulur. Nitrojen koruma ve yalıtım süresi boyunca, ayrışma için yüksek sıcaklık fırınına silan gazı verilir. Silanın kendiliğinden tutuşma sıcaklığı 435℃'dir.

Silan gazının çoğu fırında kendiliğinden tutuşabilir ve büyük miktarda silan gazı sızıntısı olmaz. Fırın negatif basınç çatlamasını sağlar ve yüksek sıcaklık fırınının dışında patlama alanı oluşmaz. Silan ayrıştığında, gözenekli karbon iskeleti yüksek sıcaklık fırınında kalır ve silan gazı nano-silikon üretmek için yüksek sıcaklıkta ayrışmaya uğrar. Nano-silikon parçacıkları gözenekli karbon iskeletinin yüzeyine biriktirilir ve silikon biriktirme işlemini gerçekleştirmek için gözenekli karbon iskeletinin boşluklarına gömülür. Silikon biriktirme tamamlandıktan sonra silan kapatılır.

Silisyum biriktirme işleminde yer alan kimyasal reaksiyon denklemi şudur: SiH4→Si+2H2↑

Karıştırma

Silisyum birikimi tamamlandıktan sonra, elde edilen silisyum-karbon kompozit malzeme, negatif basınçla pompalanan kapalı bir boru hattı aracılığıyla miksere girer. Partinin homojenliğini artırmak için malzemeler eşit şekilde karıştırılır. Malzemeler, tam karışım etkisi elde etmek için mikserin yüksek hızlı çalışması altında yaklaşık 1 saat karıştırılır. Mikser tamamen kapalıdır ve taşıma ve karıştırma işlemi sırasında toz oluşmaz. Malzemeler besleme için besleme alanına girdiğinde yalnızca az miktarda besleme tozu oluşur. Besleme işleminin tozu ve atık gazı birlikte toplanır, işlenir ve boşaltılır.

Elektromanyetik Demanyetizasyon

Hammaddelerin demir gibi az miktarda manyetik madde içerebileceği düşünüldüğünde, manyetik maddelerin varlığı lityum iyon pillerin çevrim performansını ve güvenlik performansını ciddi şekilde bozacaktır. Bu nedenle, hazırlanan silikon-karbon kompozit malzemenin manyetikliği giderilmeli ve manyetik ayırma için manyetikliği gidericiye girmesi gerekir.

Tarama

Manyetikliği giderilmiş malzeme, eleme için kapalı bir borudan pnömatik olarak titreşimli bir eleğe taşınır. Daha sonra malzemedeki büyük parçacıklar uzaklaştırılır.

Tespit

Nitelikli malzemeler numunelenir ve test edilir. Niteliksiz ürünler, eleme sürecinde niteliksiz malzemelerle birlikte genel katı atık olarak işlenir.

Paketleme ve Depolama

Nitelikli ürünler otomatik paketleme sistemine gönderilir ve kapatma makinesi tarafından kapatılır. Malzemeler doğrudan boru hattı aracılığıyla kapalı bir paket olan paketleme torbasına gider.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!