Dağılabilirliği toz kararlılığını, akışkanlığını, ıslanabilirliğini ve çözücülerdeki homojenliğini doğrudan etkiler. Sonuç olarak, ürün kalitesini belirler. Başka bir deyişle, toz dispersiyonu, toz malzemelerin uygulama değerini doğrudan etkiler.

Toz Dispersiyon ve Dispersanlar

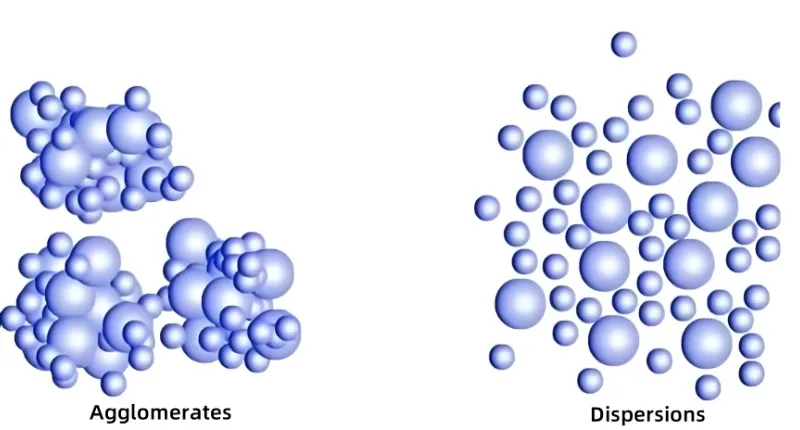

Ultra ince tozların geniş özgül yüzey alanı ve yüzey enerjisi nedeniyle, parçacıklar hazırlama ve son işlem sırasında aglomerasyon ve kümeleşmeye eğilimlidir. Bu durum, ultra ince parçacıkların başlangıçtaki mükemmel özelliklerini kaybeden ikincil parçacıkların oluşmasına neden olur.

Toz malzemelerde, parçacıklar arasında van der Waals kuvvetleri bulunur. Ayrıca çift elektrik tabakası tarafından üretilen itme kuvvetleri de vardır. Parçacıklar arasındaki itme kuvvetleri, çekme kuvvetlerini aştığında, parçacıklar birbirini iter. Bu, tozun dağılmasına neden olur. Çekme kuvvetleri, itme kuvvetlerinden daha güçlü olduğunda, parçacıklar birbirine yaklaşır ve kümeleşir. Dağıtıcı maddeler, dağılmış parçacıkların yüzeyine yönlü olarak tutunan maddelerdir. Dispersiyon ortamının kümeleşmesini önler ve yüzey aktivitesini belirli bir süre korurlar. Dağıtıcı maddenin bir kısmı toz yüzeyine tutunur. Uzun zincirli segmentler dispersiyon ortamında uzanarak tozun dağılmasını etkili bir şekilde destekler.

Tozlar İçin Fiziksel Dağılım Yöntemleri

Mekanik Dispersiyon Yöntemi

Mekanik dispersiyon, fiziksel bir dispersiyon yöntemidir. Nanopartikülleri bir ortamda dağıtmak için harici kesme kuvveti veya darbe kuvveti kullanır. Bu yöntem genellikle sıradan bilyalı değirmenler, pim değirmenleri, turbo değirmenlerveya kesme tipi yüksek hızlı karıştırıcılar. İdeal durum mikroskobik homojenliktir. Sıradan bilyalı değirmen Düşük öğütme verimliliğine sahiptir. Önceden dağılmış bulamaçların çöktürüldükten sonra ikincil dispersiyonu için kullanılır. Karıştırma değirmenleri ve planet değirmenler daha verimlidir. Karıştırma, malzemeleri homojenleştirme işlemidir. Fiziksel etkilerinin yanı sıra, şunları da içerebilir: kimyasal reaksiyonlar, mikroskobik homojenliğe ulaşılması.

Ancak tüm bilyalı öğütme yöntemlerinin bazı dezavantajları vardır. Öğütme işlemi sırasında toza aşınma parçacıkları girebilir ve bu parçacıklar kirletici maddelere dönüşür. Bu durum, tozun saflığını ve nihai ürünün performansını etkiler.

Ultrasonik Dispersiyon Yöntemi

Ultrasonik dispersiyon mekanizması, ultrasonun dispersiyon sisteminde sabit dalgalar olarak yayılmasıdır. Bu, toz parçacıklarının periyodik olarak gerilmesine ve sıkışmasına neden olur. Ultrasonik ayrıca sıvıda kavitasyon oluşturabilir. Bu da parçacık dispersiyonuna yardımcı olur. Ultrasonik kavitasyonun ürettiği lokal yüksek sıcaklıklar, yüksek basınçlar, şok dalgaları ve mikrojetler, parçacıklar arası kuvvetleri zayıflatır. Bu da parçacık aglomerasyonunu etkili bir şekilde önler. Ultrasonik sesin dispersiyon etkisi, sesin frekansına ve gücüne bağlıdır.

Elektromanyetik Dağılım Yöntemi

Elektromanyetik dispersiyon yönteminde ferromanyetik karıştırma çubukları kullanılır. Bu çubuklar, alternatif voltajın oluşturduğu manyetik alanda hareket eder. Bu yöntem, çok ince tozların dispersiyonunda daha az etkilidir.

Etki Akış Yöntemi

Bu yöntem, darbeli çarpışma işlemi sırasında oluşan yüksek basınçlı, yüksek hızlı türbülanslı akışlar ve ultrasonik etkiler kullanır. Bu, toz parçacıklarının dağılmasına yardımcı olur. Darbeli akış tekniği, mikron altı tozların dağılması için uygundur.

İnorganik Dağıtıcı Maddeler

En yaygın kullanılan inorganik dağıtıcı maddeler polifosfatlar (sodyum hekzametafosfat gibi), silikatlar ve karbonatlardır. İnorganik dağıtıcı maddelerin dağıtıcı kararlılık mekanizması elektrostatik stabilizasyondur. Bu, fiziksel adsorpsiyon, karakteristik adsorpsiyon veya iyona özgü adsorpsiyon yöntemlerini içerir. Bu yöntemler parçacıklara pozitif veya negatif yükler verir. Bu, parçacık yüzeyindeki elektrostatik itmeyi artırır. Potansiyel enerji eğrisindeki enerji bariyerini yükseltir. Sonuç olarak, parçacıkların termal veya Brown hareketi sırasında kümeleşme olasılığı daha düşüktür.

Çözüm

Ultra ince toz dispersiyonunda, uygun bir dispersiyon ortamının seçilmesi çok önemlidir. Ortam, ultra ince parçacıkların yüzey özelliklerine göre belirlenmelidir. Temel prensip, polar olmayan parçacıkların polar olmayan sıvılarda, polar parçacıkların ise polar sıvılarda dağılmasıdır. Dispersiyon ortamının pH değeri ve sıcaklığı da dispersiyon kabiliyetini etkiler. Bu faktörler, toz dispersiyon kabiliyetinin incelenmesi ve ilgili problemlerin çözülmesi için temel oluşturur.

Epik Toz

Ultra ince tozların dispersiyonunda, Epic Powder'ın gelişmiş öğütme ekipmanları optimum partikül dispersiyonunun elde edilmesinde kritik bir rol oynar. Yüksek verimli bilyalı değirmenler, pimli değirmenler, turbo değirmenler ve diğer özel öğütme teknolojilerini bir araya getiren Epic Powder, partiküllerin ince öğütülmesini ve iyi dağılmasını sağlar. Dispersiyon ortamının seçimi ve hassas öğütme süreçleri, nihai ürünün kalitesini ve performansını doğrudan etkiler. Toz işleme alanında 20 yılı aşkın uzmanlığıyla Epic Powder, yüksek kaliteli ve homojen toz dispersiyonuna ihtiyaç duyan sektörler için özel çözümler sunarak yeniliklere devam etmektedir.