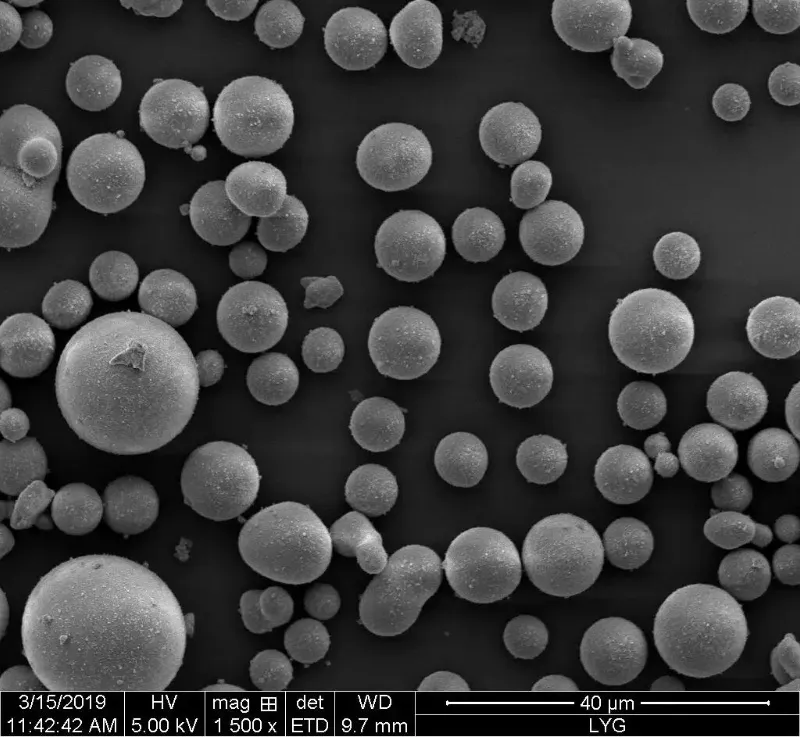

近代産業と技術の急速な発展に伴い、様々な分野で粉末材料に対する性能要件はますます厳しくなっています。低不純物含有量に加えて、微細 粒子サイズ、狭い粒度分布に加えて、粉末には特定の粒子形態も求められます。 球状粉末は、その優れた流動性と均一性により、強化材料、コーティング、セラミック、3D プリントなどで広く使用されています。

球状の利点 粉末

不規則な粉末と比較すると、球状粉末は主に以下の点で顕著な利点を示します。

- 球状粉末は表面形態が規則的で欠陥が少ないため、最終製品への加工時に金型の摩耗が軽減されます。

- 粒子サイズの分布は狭く、より均一です。

- 優れた流動性を示し、充填密度が向上し、粉末冶金における成形部品の緻密性が大幅に向上します。

- 焼結中により均一に収縮するため、粒径を効果的に制御しやすくなります。

アプリケーション特性

球状粉末は、優れた表面形態、粒度分布、流動性を備えているため、ハイエンド産業で広く使用されています。例えば、

- 球状シリカ微粉末 優れた絶縁性と耐熱性により、超大規模集積回路実装や電子情報分野などのハイエンド産業で広く使用されています。

- 球状チタン粉末およびその合金 高い球形度、良好な流動性、高いタップ密度、低い酸素含有量 (<0.15 wt%)、および細かい粒子サイズにより、高度な粉末冶金、レーザー積層造形、熱噴射において際立っています。

- 球状タングステン粉末 優れた流動性、高い嵩密度とタップ密度、低い酸素含有量を特徴としており、カソード放出、多孔質材料、超微細硬質合金に非常に役立ちます。

球状粉末調製技術

球状粉末加工は、現代の産業と技術に不可欠な要素です。表面特性と物理的性能を向上させ、製造精度と効率を高め、材料の機能性を最適化し、エネルギー消費を削減し、グリーン製造を促進します。

現在、球状の 粉末調製 主な方法は次のとおりです。

- 伝統的な物理的方法 (機械成形、スプレー乾燥)

- 化学薬品 方法 (気相化学反応、沈殿、水熱合成、ゾルゲル法、マイクロエマルジョン法)

- 高温核融合法 (プラズマ球状化、微粒化、燃焼炎球状化)

球状粉末技術の比較分析

| 球状粉末の製造方法 | 環境保護 | 製品の純度 | 料金 | プロセスの複雑さ | |

| 物理的方法 | 機械成形法 | 高い | 低い | 低い | 単純 |

| 物理的方法 | スプレー方式 | 一般的な | 原材料や溶剤の品質の影響を受ける | より高い | より複雑 |

| 化学的方法 | 気相化学反応法 | 一般的な | 反応条件と原料の品質の影響を受ける | より高い | より複雑 |

| 化学的方法 | 沈殿法 | 一般的な | 反応条件と原料の品質の影響を受ける | より低い | 単純 |

| 化学的方法 | ゾルゲル法 | より高い | 反応条件と原料の品質の影響を受ける | より低い | 単純 |

| 化学的方法 | マイクロエマルジョン法 | 一般的な | 高い | より低い | 単純 |

| 化学的方法 | 水熱法 | より高い | 高い | より低い | 単純 |

| 高温溶解法 | プラズマ球状化法 | より高い | 高い | より高い | より複雑 |

| 高温溶解法 | 噴霧法 | より高い | 高い | より低い | 単純 |

| 高温溶解法 | ガス燃焼炎球状化法 | より高い | 原材料、ガス混合比、温度等の影響を受けます。 | より高い | より複雑 |

伝統的な物理的方法

伝統的な物理的方法 広く入手可能で低コストの原材料を使用し、工業化の可能性を秘めていますが、高い設備基準が求められ、安定した粒子特性を保証できないことがよくあります。主に品質要件の低い製品に適しています。将来的には、高度な制御システム、機械学習、人工知能といった自動化やインテリジェント製造技術の導入が期待されます。

化学的方法

化学的方法 均一な粒子サイズと高い純度を実現できるものの、通常は大量の化学薬品(界面活性剤、沈殿剤など)が必要になります。これらのプロセスは、有機不純物の除去や凝集防止に課題を抱えることが多く、大規模な工業化を困難にしています。

高温核融合法

高温核融合法 高融点粉末には適していますが、精密な温度場制御が必要です。さらに、溶融時に有害な副産物が発生する可能性があり、環境問題を引き起こします。今後の開発では、廃棄物を最小限に抑え、より環境に優しい原材料を使用する、環境に優しく持続可能な技術に焦点を当て、グリーン製造における世界的なトレンドに沿っていくべきです。

結論

まとめると、それぞれの球状化方法には長所と短所があります。方法の選択は、用途要件、エネルギー消費量、材料特性、コストなどの要因によって異なります。環境持続可能性、製品の純度、そして費用対効果を確保するには、適切なプロセス制御と設備の最適化が不可欠です。