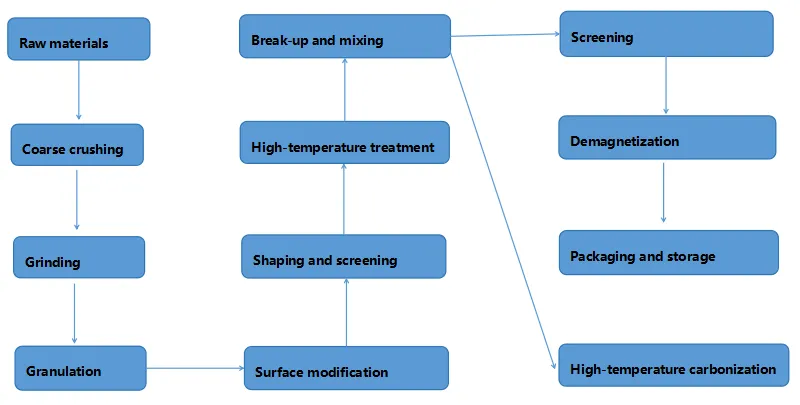

の生産 人造黒鉛 陽極材料 複数の主要プロセスが関係しています。これらのプロセスは密接に連携し、相互に影響を与え合い、最終製品の性能と品質を総合的に決定します。以下は主要なプロセスの概要です。

| シリアルナンバー | プロセス名 | 主な機能 |

| 1 | 原材料検査 | 入荷した材料が品質基準を満たしていることを確認し、供給元から製品の品質を管理します。 |

| 2 | 粗粉砕 | バルク原材料を指定のサイズに粉砕し、その後の均一な供給を実現します。 |

| 3 | 粉砕 | 材料の超微粉砕と制御を実現 粒子サイズ 分布はバッテリーセルのパフォーマンスに影響します。 |

| 4 | シェーピング | 材料の粒度分布を制御し、形態を修正し、粉末タップ密度を高めます。 |

| 5 | 混合 | グラファイト材料とアスファルトを適切な割合で混合し、造粒プロセスの準備をします。 |

| 6 | コーティング および顆粒化 | 複合二次粒子を生成し、複数の製品パフォーマンス指標を改善します。 |

| 7 | プレカーボン化 | 負極材の炭素純度を高め、後工程への充填量を最適化します。 |

| 8 | グラファイト化 | 高温熱処理により微細構造が改善され、導電性などの特性が向上します。 |

| 9 | 高温炭化 | グラファイトの表面欠陥を修復して、速度と急速充電性能を向上させます。 |

詳細なプロセスの説明

原材料検査

客観的: 原材料(石油コークス、ピッチコークス、ビチューメンなど)の厳格な検査を実施し、定められた品質基準を満たし、その後の生産のための強固な基盤を提供していることを確認します。

重要なステップ: 包括的なテストを実行する 化学薬品 適用される規格および検査基準に基づく、成分、物理的特性、およびその他の関連指標。

品質管理試験結果の正確な記録を保持する必要があります。生産中のトレーサビリティを確保するために、原材料の品質に関する完全なファイルを作成する必要があります。

粗粉砕

客観的:大きな原料(石油コークス、ピッチコークスなど)を所定の大きさやメッシュの粒子に粉砕し、後続の工程で均一に供給できるようにします。

重要なステップ:材料特性と製品要件に基づき、適切な粉砕装置とプロセスパラメータを選択します。粒子が大きすぎたり小さすぎたりしないように、安定した粉砕性能を確保します。

品質管理粉砕物の粒度分布をふるい分け等の方法を用いて検査し、不適合な材料は再処理する必要があります。

研削

客観的:材料を必要な量まで超微粉砕する 粒子サイズ 分散により、ミリメートルスケールからミクロンスケールの粒子まで縮小され、通常、5~75μmの最終サイズが達成され、バッテリーの性能要件を満たします。

重要なステップ製品性能指標に基づいて粒子サイズと形態を正確に制御します。適切な粉砕装置(例: エアジェットミル) を作成し、プロセスパラメータを最適化して、望ましい結果を実現します。

品質管理:粒度分析装置を用いて粉砕後の粒度分布を監視します。材料表面が滑らかで比表面積が適切であることを確保し、陽極の比容量、速度、低温性能を向上させます。

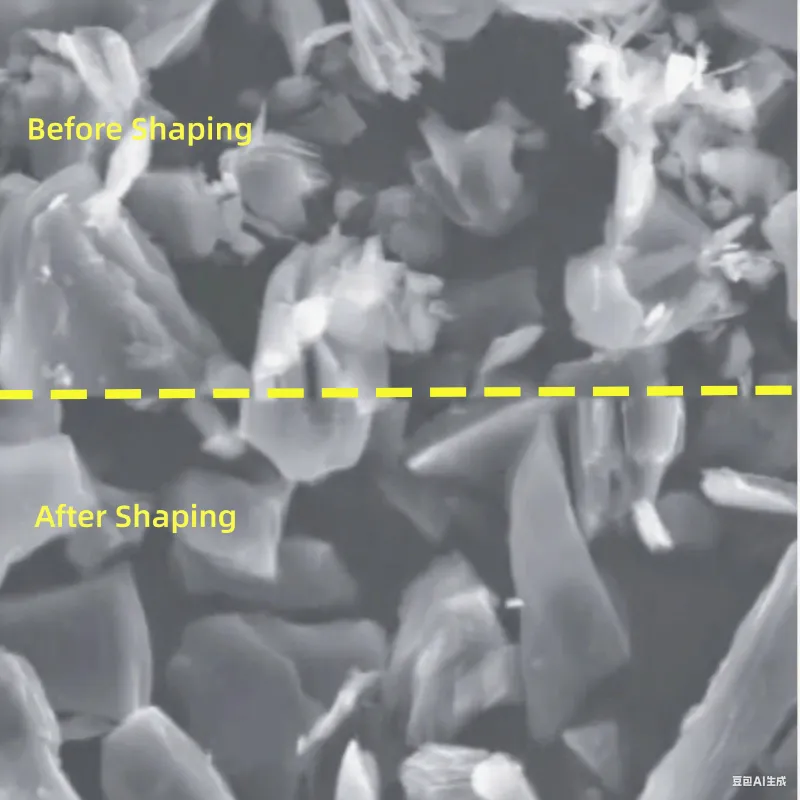

シェーピング

客観的: 微粉と粗粉の含有量を制御し、粒度分布を改善し、タップ密度を高め、材料の形態を変更して比表面積を減らし、製品性能を最適化します。

重要なステップ:材料特性と必要な粒度分布に応じて成形装置のパラメータを調整し、安定した成形効果を確保します。

品質管理成形後、粒度分布、濃度、形態を検査します。不適合材料は再加工する必要があります。

混合

客観的成形黒鉛材料と粉砕ビチューメンを特定の比率で混合し、黒鉛表面に均一なビチューメン被覆を確保します。この工程により、造粒に適した条件が整えられ、複数の製品性能指標が向上します。

重要なステップ:製品配合に従ってグラファイトとビチューメンを正確に計量します。適切な混合装置を使用し、混合パラメータを最適化して均一性を確保します。

品質管理:サンプルを採取し、混合物の均一性を試験します。アスファルトのコーティング効果を確認し、造粒要件を満たしていることを確認します。不適合な材料は再混合する必要があります。

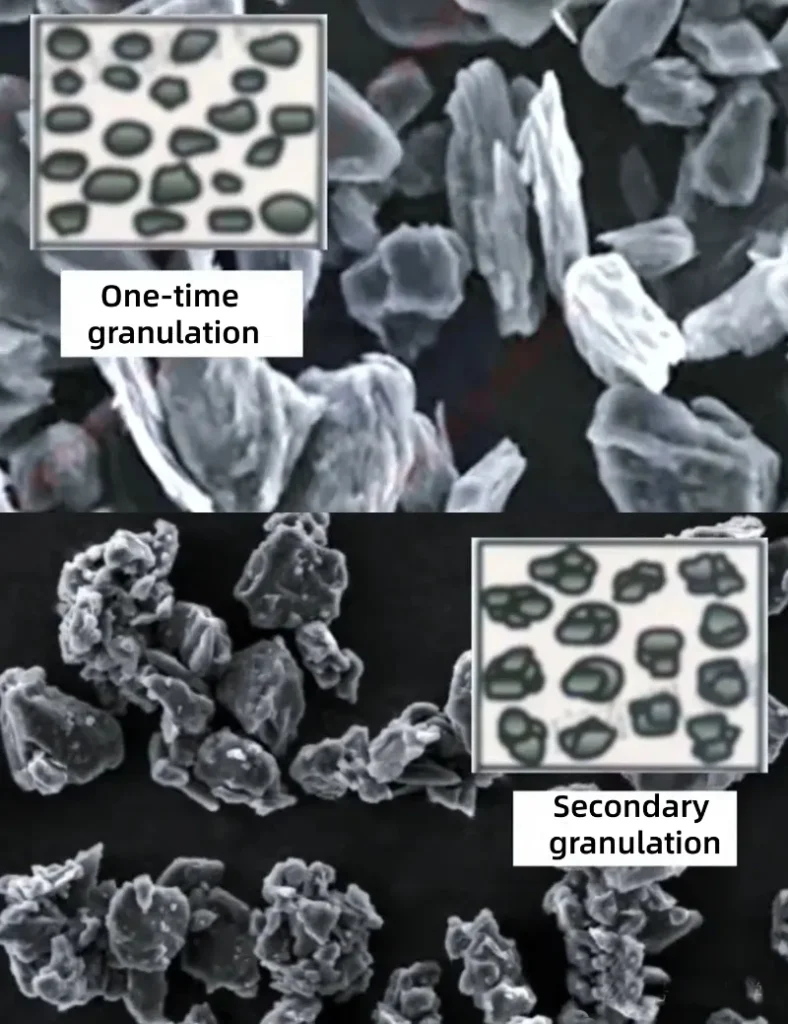

コーティングと造粒

客観的:原料とビチューメンを反応器に投入し、高温で撹拌します。このプロセスにより、グラファイト粒子をコーティングすることで二次粒子が形成され、リチウムイオンの埋め込みと抽出経路が強化され、表面に保護層が形成されることで溶媒との共埋め込み反応が抑制されます。

重要なステップ: リアクターの温度、撹拌速度などのパラメータを正確に制御し、安定した造粒を保証します。

品質管理造粒後の粒度分布、二次粒子生成、コーティング品質を検査します。不適合材料は再加工する必要があります。

前炭化

客観的: 予備炭化温度 (通常 900 ~ 1200°C) を制御して炭素純度を高め、「材料損失」を防ぎ、容量とエネルギー効率を向上させながらコストを削減します。

重要なステップ: 予備炭化温度、時間、その他のパラメータを厳密に制御して、最適な予備炭化結果を確保します。

品質管理炭化後の炭素純度、微細構造、その他の指標を試験します。炭化前の品質が要件を満たしていることを確認しながら、後続工程への影響を評価します。

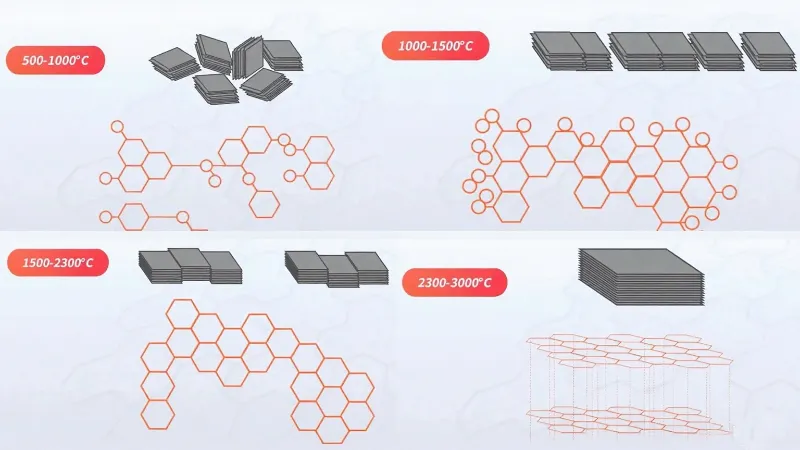

グラファイト化

客観的材料を約3000℃の黒鉛化炉に入れて熱処理することで、炭素原子の配列を平面構造から三次元の規則構造へと変化させます。この処理により、導電性が向上し、インピーダンスが低減し、不純物が除去されます。

重要なステップ: 黒鉛化炉内の温度、加熱速度、滞留時間を正確に制御し、均一で安定した結果を保証します。

品質管理:黒鉛化後の微細構造、導電性、不純物レベル、その他の指標を評価するために、様々な検出方法を用いる。不適合材料は再処理する必要がある。

高温炭化

客観的3C製品およびハイエンド用途では、黒鉛化後に高温炭化処理を行います。炭化処理(1000~1200℃)中に、表面にビチューメンまたは樹脂をコーティングすることで黒鉛の欠陥を修復し、比表面積を低減することで、定格出力や急速充電性能などの性能を向上させます。

重要なステップ製品要件に基づいて適切なコーティング材料を選択します。炭化プロセス中の温度と時間を制御して、所望の効果を実現します。

品質管理:炭化材料の表面構造と性能指標をテストし、ハイエンドの製品要件を満たしていることを確認します。

人造黒鉛負極材の今後の開発方向

エネルギー密度の向上「等方性コークス」技術などの製造プロセスと配合を改善することで、人造黒鉛のタップ密度が向上し、バッテリーセルのエネルギー密度が増加し、電気自動車の長距離走行のニーズを満たします。

急速充電性能の向上:急速充電用負極材料として、より大きな層間間隔と適切な微細孔構造を有する人造黒鉛の研究により、急速なリチウムイオンの挿入と充放電が容易になります。

サイクル安定性の向上高構造強度の人造黒鉛二次粒子を開発する。適切なコークス骨材サイズとコーティング方法(アモルファスカーボンやカーボンナノチューブコーティングなど)を用いることで、リチウムイオン電池のサイクル安定性と高温保存特性を向上させる。

エピックパウダー

高度な研削・加工技術により、 エピックパウダー 高性能人造黒鉛の製造プロセスの最適化において重要な役割を果たします。 エアジェットミル Epic Powder は、その他の特殊装置を使用することで、材料特性の正確な制御を保証し、メーカーが優れた製品性能、高い効率、コスト削減を実現できるよう支援します。