先端技術の継続的な発展に伴い、先端セラミック粉末および製品は、特定のハイテク分野において重要なボトルネック材料となっています。 リチウム電池業界, セラミック材料の中には、その生産チェーンにおいて重要な役割を果たしているものがあります。これらの材料は、電極やセパレータ材料として直接使用される場合もあれば、包装材料として使用される場合もあり、あるいは製造工程における補助材料として使用される場合もあります。このセラミック材料市場は、リチウム電池分野からの需要により活況を呈しています。今日は、その中でも特に注目されているセラミック材料について詳しく見ていきましょう。 セラミック材料 リチウム電池の製造に必要です。.

リチウムイオン電池は、主に正極材料、負極材料、セパレーター、電解質、包装材料の5つの部品で構成されています。その中でも、セパレーターは最も技術的に難しい部品です。 電池材料, セパレータのコストは10%~14%で、正極材料に次いで2番目に高い。高級バッテリーでは、セパレータのコストは20%にも達することがある。.

従来のセパレーターの欠点

現在市販されているリチウムイオン電池用セパレータは、主にポリエチレン(PE)またはポリプロピレン(PP)製の微多孔膜です。これらのポリオレフィン系セパレータには、いくつかの欠点があります。まず、外部温度がセパレータの融点以上になると、セパレータが収縮または溶融し、電池内部の熱暴走や短絡を引き起こす可能性があります。そのため、セパレータのサイズと形状を維持することは、電池の安全性を向上させる上で非常に重要です。また、ポリオレフィン系セパレータの極性が有機電解液の極性と一致しないため、電解液との濡れ性が低く、充放電サイクルを繰り返す際にセパレータの非水電解液保持能力が低下し、電池のサイクル性能に影響を与えます。.

セラミックセパレータの利点と代表的な材料

現在、セラミックセパレーターはその製造方法に基づいて2つのカテゴリーに分けられます。1つは、従来のポリオレフィンセパレーターまたは不織布をベース膜として使用する方法です。セラミック層は、 コーティング 次に、接着、ホットプレス、グラフトなどの方法で塗布します。もう一つの方法は、ナノサイズのセラミック粒子を有機材料に混合してスラリーを作成し、このスラリーを延伸してフィルムや不織布に加工する方法です。.

タブレットや電気自動車の普及に伴い、従来のポリオレフィン製セパレータは、高圧・高温耐性の低さから、高電圧・高エネルギー密度の要件を満たすことができなくなりました。セパレータコーティング技術を用いることで、セラミックコーティングはバッテリー内の熱暴走箇所の拡大を防ぎ、安全性を向上させます。また、無機材料の独自の構造により、セパレータの熱収縮耐性も向上します。さらに、セラミックコーティングは親水性を有しており、電解液の吸収性を高め、充放電サイクルにおけるバッテリー内の電流分布の均一性を向上させることができます。.

最も広く研究されているセラミックセパレーター材料は、高純度アルミナ (Al2O3) とベーマイト (AlOOH) です。.

高純度アルミナ(Al2O3)

アルミナは、融点2054℃、沸点2980℃の高硬度化合物です。イオン結合した結晶で、高い熱安定性と 化学薬品 不活性であるため、バッテリーセパレーターのセラミックコーティングに最適です。高純度アルミナの利点は次のとおりです。

- 長いサイクル寿命: サイクルプロセス中の機械的な微小短絡を減らし、サイクル寿命を効果的に向上させます。.

- 高レートパフォーマンス高純度ナノアルミナはリチウム電池内で固溶体を形成し、レート性能とサイクル安定性を向上させます。.

- 優れた熱伝導性高純度ナノアルミナは優れた熱伝導性を備えており、バッテリー温度が上昇したときに熱を伝達するのに役立ち、PP / PE材料の熱伝導率の低さの問題を解決します。.

- 良好な濡れ性: ナノアルミナ粉末は電解質の吸収性と保持能力に優れています。.

- 優れた難燃性アルミナは優れた難燃性材料です。高温下でも、その優れた難燃性により、広範囲にわたる燃焼や爆発を防ぐことができます。.

- 電流ブロッキング: 過大電流の場合、高純度アルミナが電流を遮断し、過度の熱によってセパレーターが溶けて短絡が発生するのを防ぎます。.

ベーマイト(AlOOH)

純粋なベーマイトは白色で、単斜晶系の結晶構造を持ち、斜方晶系に属します。モース硬度は3~3.5、比重は3.0~3.07です。ベーマイトはγ-Al2O3の前駆体であり、セラミック材料、複合材料、表面保護コーティング、光学材料、触媒、半導体材料など、幅広い用途に使用されています。.

アルミナと比較して、ベーマイトには次の利点があります。

- 硬度が低いベーマイトは硬度が低いため、切断やコーティング工程中の機械的摩耗が軽減され、高純度アルミナよりもコスト効率が高くなります。.

- 高い耐熱性: ベーマイトは優れた熱安定性と有機材料との良好な相溶性を備えています。.

- 低密度: 同じ重量の場合、ベーマイトはアルミナよりも 25% 広い面積をカバーできます。.

- コーティングの均一性向上: ベーマイトコーティングはより均一なので、内部抵抗が低くなります。.

- エネルギー消費量の削減ベーマイトの製造プロセスはエネルギー効率が高く、環境に優しいです。.

- 吸水性が低いベーマイトは高純度アルミナの半分の水分しか吸収しません。.

- よりシンプルな生産ベーマイトの製造は、焼成、粉砕、分級を必要とする高純度アルミナの製造よりも簡単です。.

- 交換が簡単ベーマイトへの切り替えは、セパレータメーカーの設備やプロセスに大きな変更を必要とせず、設備へのダメージも少なくなります。.

正極添加剤 – 酸化ジルコニウム(ZrO2)

新エネルギー分野におけるナノスケール酸化ジルコニウム(ZrO2)製品の応用は拡大しており、リチウム電池の設計において、電池性能の安定化とサイクル寿命の延長を目的として、正極添加剤として酸化ジルコニウム粉末が組み込まれるケースが増えています。ニッケルコバルトマンガンリチウム(LiNi0.8Co0.1Mn0.1O2)を例に、ナノスケール酸化ジルコニウムが正極材料の性能にどのような影響を与えるかを見てみましょう。.

構造的影響

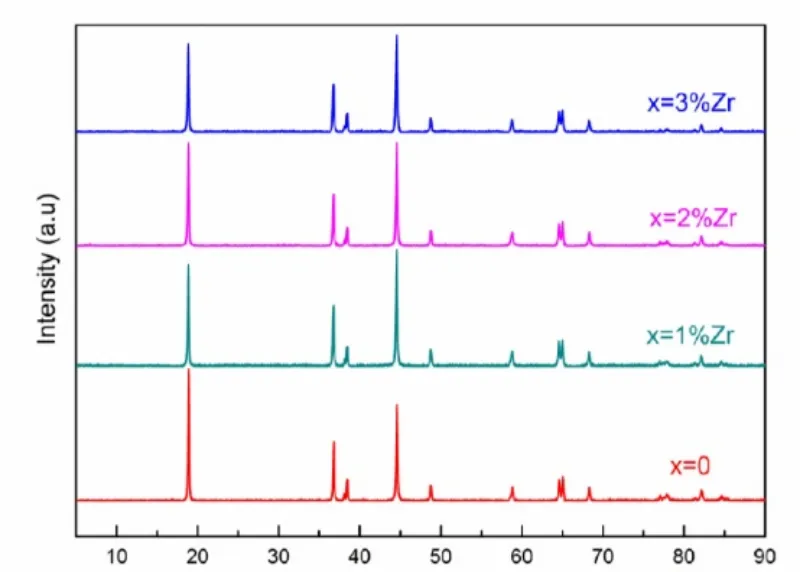

ZrO2 を添加した LiNi0.8Co0.1Mn0.1O2 の X 線回折 (XRD) 分析により、ZrO2 を添加しても材料の全体的な構造は変化せず、材料に典型的な六方晶 α-NaFeO2 型の層状構造が保持されることが明らかになりました。.

形態学的効果

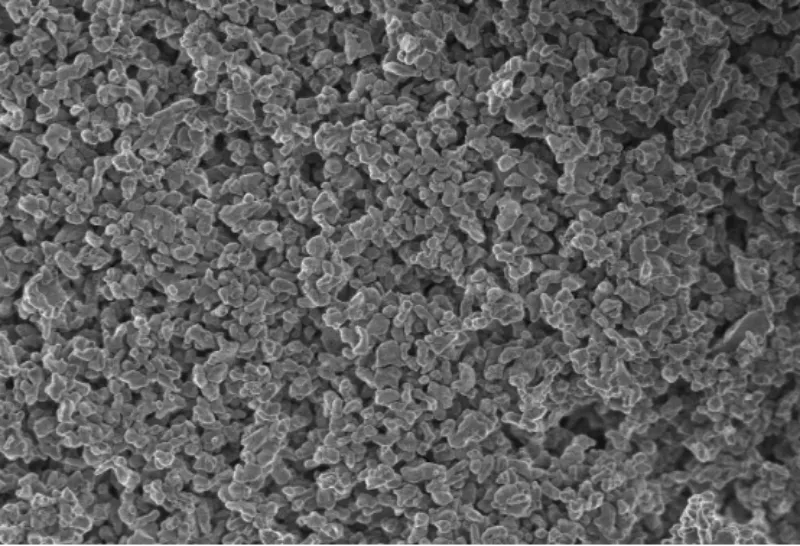

ZrO2ドーピングレベルが増加すると、一次粒子のサイズは、当初の200~400nmサイズの規則的なブロック粒子から、100~200nmサイズの緻密な凝集体へと縮小します。一次粒子の凝集によって形成された大きな粒子は、1~2μmまで縮小されます。ドーピングによって粒子の球形形状が目立たなくなり、リチウムイオンの拡散が容易になります。.

電気化学的効果

研究によると、ZrO2をドープした材料は、元のLiNi0.8Co0.1Mn0.1O2と比較して高い放電容量を示すことが示されています。これは、 粒子サイズ, これにより、リチウムイオンの拡散経路が減少し、電気化学特性が向上します。さらに、Zr4+イオンが表面に移動し固溶体を形成することで、充放電サイクル中の構造崩壊を防ぎ、コバルトの溶解からも材料を保護し、サイクル安定性を向上させます。.

正極材料焼結 - セラミック窯設備

電気自動車用バッテリーの需要増加に伴い、正極材料の需要も急増し、国内窯メーカーは生産設備のアップグレードを迫られています。炭化ケイ素セラミックスやコージェライト・ムライトセラミックスなどの材料の需要が大幅に増加しています。.

プッシャープレート

一般的に使用されるプッシャープレートは、炭化ケイ素とコランダムムライトで作られており、炭化ケイ素プレートは主に低温窯で使用されます。しかし、1300℃を超える温度では酸化されるため、用途が制限されます。.

るつぼ

るつぼに関しては、正極材料の焼結に様々な材料が用いられます。コーディエライト・ムライトるつぼは、優れた耐熱衝撃性とコスト効率の高さから、リチウム電池正極材料分野で広く使用されています。.

ローラー

リチウムイオン電池正極材料の焼結に一般的に使用されるローラー窯で使用されるローラーは、高温に耐え、クリープ変形に耐性を持つ必要があります。セラミックローラーに一般的に使用される材料には、コランダム、アルミノシリケート、溶融シリカ、炭化ケイ素などがあります。.

その他のリチウム電池セラミック材料

さらに、他のセラミック粉末や製品もリチウム電池の製造や組み立てに使用されています。例えば、高純度超微粒子アルミナは正極添加剤として使用され、コーティングやドーピングの役割を果たします。炭化ケイ素微粉末は、グラファイト、カーボンナノチューブ、ナノチタンナイトライドと組み合わせて負極材料を形成することができ、この組み合わせにより電池の容量と寿命が向上します。リチウム電池の密封工程において、電子セラミックリングは不可欠な部品です。これらのリングは「新型パワーバッテリーセラミックシーリングコネクタ」とも呼ばれ、電気自動車のバッテリーカバーと電極の間に密閉された導電接続を形成します。.

結論

先進技術と材料の継続的な開発により、将来的にはリチウム電池や新エネルギー分野全体に、より多くのリチウム電池用セラミック材料が適用されるようになると考えられます。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン