チタン酸バリウム(BaTiO₃) チタン酸バリウム粉末は、チタン酸塩系電子セラミックスの主原料です。優れた誘電特性を有する代表的な強誘電体材料として、積層セラミックコンデンサ(MLCC)、ソナーデバイス、赤外線検出器、粒界セラミックコンデンサ、正温度係数(PTC)サーミスタなどに広く使用されています。幅広い応用展開が見込まれるチタン酸バリウムは、電子セラミックスの柱となる材料とされています。.

電子部品の小型化、軽量化、高信頼性、薄型化が進むにつれ、高純度で 超微粒子チタン酸バリウム粉末 ますます緊急になってきました。.

チタン酸バリウムの概要

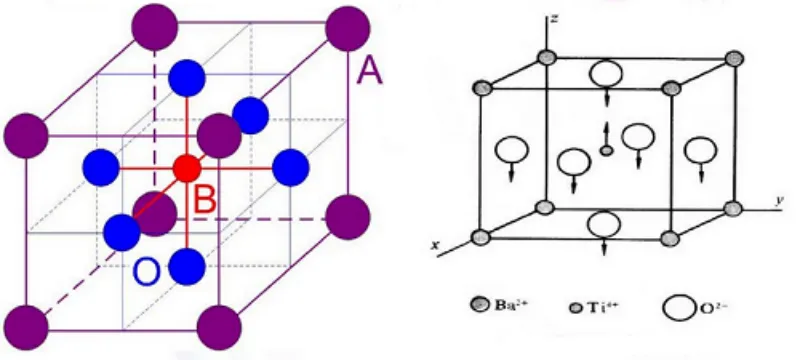

チタン酸バリウムは、融点が1618℃の調和融解化合物です。六方晶系、立方晶系、正方晶系、斜方晶系、菱面体晶系の5つの結晶多形を示します。室温では、正方晶系が熱力学的に安定です。.

チタン酸バリウムの強誘電性

BaTiO₃に強い電界をかけると、キュリー温度(約120℃)以下で持続分極が発生します。分極したチタン酸バリウムは、強誘電性と圧電性という2つの重要な特性を示します。.

BaTiO₃強誘電体結晶には、自発分極の方向が異なる多数の微小領域が存在します。各領域は同じ分極方向を持つ多数の単位格子から構成されており、これらの領域はドメインと呼ばれます。このようなドメイン構造を持つ結晶は、強誘電体結晶または強誘電体と呼ばれます。外部電場によって、これらのドメインのサイズと形状は変化します。.

チタン酸バリウムのキュリー温度

BaTiO₃のキュリー温度(Tc)は、正方晶系と立方晶系の間の相転移温度を指し、この温度では強誘電体結晶が自発分極を失い、ドメイン構造が消失します。BaTiO₃のキュリー温度は約120℃です。.

チタン酸バリウム粉末の製造方法

チタン酸バリウム粉末の製造方法は、一般的に固体法、水熱法、ゾルゲル法の3つに分けられます。.

固体法

固相法(高温固相合成法とも呼ばれる)は、チタン酸バリウム粉末を製造するための最も古典的な方法です。基本原理は、高温下における固体原料間の拡散制御反応です。.

典型的には、炭酸バリウム(BaCO₃)と二酸化チタン(TiO₂)を化学量論比で混合し、粉砕後、ペレット化または高温(通常1100~1300℃)で数時間焼成することで固体反応を起こし、BaTiO₃粉末を形成します。反応は以下のとおりです。

BaCO₃ + TiO₂ → BaTiO₃ + CO₂↑

この方法は設備が簡素でコストが低いため、大規模な工業生産に広く採用されています。しかし、得られる粉末は通常、粒子径が比較的大きく(ミクロンスケール)、凝集や不純物の混入が起こりやすい傾向があります。.

· 研削装置の応用

- ボールミル: バッチング段階で原材料を均一に混合し、 粒子サイズ, それにより接触面積が増加します。.

- ビーズミル: 焼成後、チタン酸バリウムは硬い凝集体を形成することが多く、ミクロンまたはサブミクロンの製品を得るための強力な粉砕には水平ビーズミルが一般的に使用されます。.

· メリットとデメリット:

低コストで高生産性ですが、摩耗による不純物が導入されやすく、比較的粗い粉末が生成されます。.

水熱法

水熱法は、高温高圧下の水溶液中で行われる液相合成技術であり、ナノスケールのチタン酸バリウム粉末の製造に広く使用されています。.

このプロセスでは、バリウム塩(水酸化バリウムなど)とチタン塩(塩化チタンなど)を水に溶解し、鉱化剤(例:NaOH)を加えます。この混合物を水熱オートクレーブで150~250℃、高圧下で数時間反応させることで、結晶性の高いBaTiO₃粉末を直接生成します。.

この方法は高温焼成を必要とせず、粒子サイズ(通常50~200 nm)を精密に制御でき、高い結晶性と相純度(正方晶または立方晶)を実現します。また、環境にも優しい方法です。ただし、高度な装置と厳密な反応条件の制御が必要です。.

· 研削装置の応用

- 前駆体の分散: オートクレーブ処理の前に、均一なスラリー分散を確保するために、振動ミルまたはボールミルがよく使用されます。.

- 処理後の脱凝集: 水熱合成ナノパウダーは結晶度が高いものの、乾燥中に柔らかい凝集が起こる可能性があります。. ジェットミル この段階では、粉砕媒体を使わずに粒子同士の衝突を行うことで、, ジェットミリング 金属汚染を回避し、ナノスケールの特性を維持しながら、凝集体を効果的に破壊します。.

· メリットとデメリット:

極めて高い純度とナノスケールの粒子サイズにより、ハイエンドの MLCC 製造に適した方法となっています。.

ゾルゲル法

ゾルゲル法は、分子レベルの制御による粉末調製を可能にする液相合成法の一種です。チタンアルコキシド(テトラブチルチタン酸など)とバリウム塩(酢酸バリウムなど)を前駆体として用います。有機溶媒中で加水分解することでゾルを形成し、蒸発または加熱によりゲル化します。乾燥後、低温焼成(600~900℃)することで、BaTiO₃粉末が得られます。.

この方法は、ナノスケールの粒子サイズ、高純度、優れた組成均一性を備えた粉末を製造できるため、高性能電子セラミックスに適しています。しかし、原材料が高価であり、不均一な沈殿を避けるため、pHと温度の厳密な管理が必要です。.

· 研削装置の応用

- 惑星 ボールミル: ゾルゲル法で得られる乾燥ゲルは非常に脆い。均一なナノ粉末を得るために、遊星ボールミルを用いた短時間の乾式または湿式粉砕がしばしば用いられる。.

· メリットとデメリット:

この方法は、組成の均一性が最も優れていますが、原材料費が高く、溶媒の毒性があり、熱処理中に急速に凝集し、プロセス制御要件が厳しいため、工業化が難しく、現在は主に実験室での研究や特殊な薄膜アプリケーションに限定されています。.

結論

チタン酸バリウム粉末の主な3つの製造方法(固体法、ゾルゲル法、水熱法)には、それぞれ異なる利点と限界があります。固体法は大量生産に適していますが、得られる粉末は比較的粗くなります。一方、ゾルゲル法と水熱法はナノスケールの粉末を製造でき、ハイエンドの電子機器用途に適しています。.

粉砕装置は、これらすべての方法において不可欠な役割を果たします。固体合成においては原料の混合と粒子の微細化に不可欠であり、液相プロセスにおいては後処理の分散をサポートします。粉砕媒体の材質、回転速度、粉砕時間などの粉砕パラメータを最適化することで、チタン酸バリウム粉末の品質と性能を大幅に向上させることができます。.

今後、粉砕・分散技術の進歩、特にナノスケール粉砕装置の導入により、チタン酸バリウム粉末の製造がより効率的になり、電子材料産業における革新がさらに促進されるでしょう。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン