1. スラグ粉末の活性が低い原因

スラグ粉末の活性が低い要因は数多くあります。結晶相の割合が高いことと結晶構造が完全であることが主な要因です。さらに、SiO2などの酸性酸化物の含有量が高く、CaOなどの塩基性酸化物の含有量が低いことも、活性をさらに低下させます。スラグ粉末の粉砕効率が低い原因を分析すると、, 化学薬品 構成が最初のハードルです。.

第二に、比表面積、粒子形態、そして 粒子サイズ 分布は重要な役割を果たします。比表面積は活性の必須条件です。しかし、表面積が大きいからといって必ずしも活性が高いわけではありません。粉砕装置や粉砕プロセスは粒子形状を変化させ、活性に影響を与えます。最適な強度を得るには、スラグ粒子の80%~85%が0~12μmの範囲に収まる必要があります。さらに、95%を超えるスラグ粒子は30μm未満である必要があります。.

2. 研削装置 および粉砕プロセス

現在、中国におけるスラグ粉末生産の主な粉砕設備は、ボールミルと垂直ローラーミルです。粉砕設備と粉砕プロセスは、スラグ粉末の粒度、粒子形態、粒度分布に直接影響を及ぼします。予備的な分析は以下の通りです。.

2.1 ボールミル

ボールミルによるスラグ粉末の製造工程は、閉回路粉砕システムと開回路粉砕システムに分けられます。.

閉回路研削システム

閉回路の消費電力 ボールミル スラグ粉砕システムの粉砕効率は、オープンサーキットシステムよりも低い。製品の粉末度を非常に細かく制御できるものの、負圧気流の作用により、より大きなスラグ粉末粒子が最終製品に容易に混入する。スラグ粉末の粒子径は均一であるため、粒度分布は不均一となる。分級原理は重力分級であり、粒子は重量に応じて保持または除去される。30μmを超える粒子は比較的多く最終製品に混入するが、これらの粒子は強度発現にほとんど寄与しない。.

オープンサーキット研削システム

国内のスラグ粉生産者の多くは、依然として開放回路式粉砕システムを備えたボールミルを使用しています。ボールミルで処理されたスラグ粉は、広い粒度分布を持つ微粒子の割合が高く、スラグ粉の活性指数は比較的高くなります。スラグを480 m²/kgまで粉砕し、粒度分布が比較的良好な場合、ほとんどの粒子は0~30 μmの範囲に分布しています。同じ品質のスラグであれば、開放回路式ボールミルで粉砕すると、活性指数は比較的高くなります。.

前粉砕装置を備えないボールミルオープンサーキットシステムでは、消費電力は比較的高くなります。通常、粉砕面積が420m²/kgに達すると、65~95kWh/tの範囲に収まります。ボールミルの内部構造は非常に重要です。チャンバー長の分布やダイヤフラムプレートの構成といった要素は、製品に直接影響を与えます。さらに、粉砕媒体の粒度分布は、比表面積と粒度分布に影響を与えます。これらの要素が相まって、スラグ粉末の最終的な活性指数を決定します。.

調査の結果、あるスラグパウダー製造会社が粉砕助剤を用いたオープンサーキットボールミルを使用していたにもかかわらず、スラグパウダーの活性が極めて低く、比表面積はわずか450 m²/kgしか達成できないことが判明しました。このボールミルは3つのチャンバーで構成されており、3つ目のチャンバーでは溝付きライナー付きの小型鋼製セグメントが使用されていました。この3つ目のチャンバーは粉砕チャンバーであり、比表面積の増加と活性向上に不可欠です。このチャンバーに溝付きライナー付きの小型鋼製セグメントを配置することは、一般的な方法とは異なります。このような粉砕方法で、比表面積を増加させ、適切な粒度分布を確保し、スラグパウダーの活性を向上させるにはどうすればよいでしょうか?

2.2 垂直ローラーミル

垂直方向を使用する場合 ローラーミル (VRM)は、スラグ粉末を比表面積約420m²/kgまで粉砕する装置で、粉砕機の出力が高く、消費電力は約40kWh/tです。粉砕消費電力が比較的低いため、ユーザーに好評です。.

同じクリンカーと比表面積の場合、竪型ミルで製造されたセメントの3日圧縮強度は、ボールミルで製造されたセメントよりも約3MPa低いことが実証されています。竪型ミルで粉砕されたスラグ粉末にも同様の欠陥があるのでしょうか?

閉回路式ボールミルシステムと同様に、竪型ミルには微粉を収集するための分級機が備えられています。操作が不適切であったり、システムパラメータが適切に制御されていない場合、最終製品として30μmを超える粒子が相当数収集される可能性があります。その結果、粒度分布が狭くなり、スラグ粉末の活性が低下します。また、竪型ミルの粉砕機構はせん断粉砕であるため、粒子の形態も強度発現に影響を与え、活性指数を低下させます。.

もう一つ見落とされがちな問題は、ミル内で高温ガスがスラグを直接乾燥させる工程です。つまり、0~12μmの微細スラグ粒子は、最終製品サイロに入る前に約250℃の高温ガスを通過する必要があります。これは、水冷スラグを再度高温熱処理することと同等であり、結晶成長を促進し、スラグ中の欠陥を低減することで活性を低下させます。.

垂直ミルの運転と管理が適切に行われ、温度、空気圧、空気流量が適切に制御されていれば、スラグ粉末の活性の低下は比較的最小限に抑えられます。しかし、制御が不十分だと、活性の低下が悪化します。.

2.3 水平ローラーミル

水平ローラーミルは、プロセスと内部構造がシンプルで、スラグ粉の活性を低下させる要因が少ないという特徴があります。粉砕後、理想的な粒子形態と粒度分布を示し、製品品質の信頼性も高くなります。水平ローラーミルで粉砕されたセメントは比較的高い強度を有しています。製鋼スラグ粉を比表面積約460m²/kgまで粉砕する場合、主モーターの消費電力は33~35kWh/tであり、スラグ粉粉砕に最適な設備の一つとなっています。.

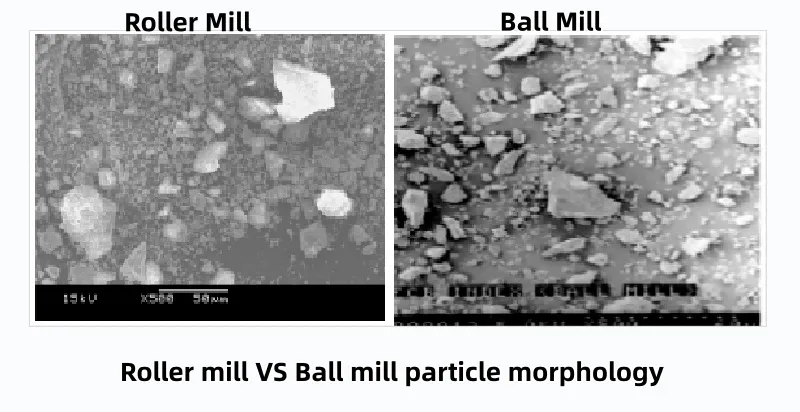

水平ローラーミルで生成されるセメント粒子の形態は、ボールミルで生成されるものと非常に似ています (下の図を参照)。.

3. スラグ粉末の活性を向上させる方法

スラグ微粉末の低活性の主な理由

上記の分析により、スラグ微粉末の活性が低い主な理由は、スラグの水焼入れ処理の結果、およびその化学組成、粒子の形態、粒度分布、およびプロセスの操作面であることがわかりました。.

スラグ微粉末の活性を向上させるために、適切なプロセス対策を合理的に採用するにはどうすればよいでしょうか?

比表面積と粒子特性の活性に対する総合的な影響

理論上、スラグ微粉末の活性を十分に発揮させるには、粉砕比表面積を480 m²/kg以上にする必要があります。しかし、スラグの塩基度が85%程度の場合、それ以上表面積を高めても効果が得られない可能性があります。開放型ボールミルで500 m²/kg以上を達成しても、活性が著しく向上することは稀です。これは、活性指数が表面積だけでなく、粒子の形態や粒度分布の合理性も重要な要素となるためです。これらは、使用する粉砕プロセスと装置によって直接的に影響を受けます。したがって、スラグ微粉末の活性を向上させるには、包括的な技術的対策が必要です。.

活動性向上の鍵となる物理的・化学的二重活性化

スラグ微粉末の活性を高めるには、物理的活性化と化学的活性化の二重の作用によりスラグ微粉末の表面化学組成を調整し、活性を高める必要があります。.

活性の向上は、化学的調整と物理的調整を組み合わせることで可能です。まず、酸性スラグ微粉末を弱アルカリ性またはアルカリ性に調整します。次に、適切なスラグ微粉末粉砕を行い、より微細な粒子径を実現します。このプロセスにより、理想的な粒度分布の範囲が広がります。これらの手順を踏むことで、スラグ微粉末の活性を大幅に向上させるという目標を達成できます。.

四平セメントの活性剤技術実務

四平セメントは、酸性スラグの低活性に対処する方法を研究してきました。また、不適切なスラグ粉末粉砕プロセスによって引き起こされる問題にも焦点を当てました。活性向上を促進するため、外部液体活性剤と粉末活性剤を併用しました。さらに、物理化学的複合活性化法も活用しました。これらの複合戦略は、スラグ微粉末の性能向上において既に初期の成功を収めています。.

スラグ粉末の粉砕中に活性剤を添加すると、得られるスラグ微粉末の化学組成にわずかな変化が生じます (表 1 を参照)。.

| 励起方法 | SiO2 | アルミナ | Fe2O3 | 高い | 酸化マグネシウム | pH値 | 品質係数 |

| スラグ(活性剤なし) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| 液体活性剤 | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| 液体活性剤 + 粉末活性剤 | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

表1:活性剤を添加して粉砕したスラグ微粉末の化学組成のわずかな変化(%).

(注: 元のテキストには特定の表データは記載されていません。元の説明がそのまま残ります。)

酸性スラグは主に SiO₂ 含有量が高いことが特徴で、その結果、構造性能が安定し、品質係数が低くなる主な要因となります。.

活性剤による化学組成および塩基度の改善効果

スラグ粉末の粉砕にスラグと混合した 0.1% の液体活性剤を使用したところ、元のスラグの化学組成は SiO₂ が 39.18% でしたが、得られたスラグ微粉末では 37.26% に減少し、塩基度は 0.86 から 0.95 に増加しました。.

スラグ粉末の粉砕中に液体活性剤と粉末活性剤の両方を同時に使用すると、スラグ微粉末中の元の SiO₂ 39.18% が 35.14% に低下し、塩基度が 1.04 に上昇して、アルカリスラグ指標を満たすように調整されました。.

この「アルカリスラグ」は、適切なスラグ粉末粉砕によって一定の比表面積まで粉砕され、比較的合理的な粒度分布を持つと、活性指数が向上します。.

活動指数の改善に関する実績データ

ボールミルスラグ粉末粉砕中に 0.1% のスラグ液体活性剤を添加した酸性スラグの場合、7 日間の活動指数は 67.4% から 88.8% に増加し、31.75% の改善が見られました。また、28 日間の活動指数は 89.5% から 110.7% に上昇し、23.7% の改善が見られました。.

現地の原材料や生産プロセスの違いにより、化学的活性化法ではスラグ微粉末の活性指数が個別に約 15~25% 増加する可能性がありますが、複合活性化法では約 50% 増加する可能性があります。.

上記の技術的手段を使用すると、元の 7 日間の活性指数が約 55% であるスラグ微粉末を 75% 以上に高めることができます。また、元の 7 日間の活性指数が約 70% であるスラグ微粉末を 95% 以上に高めることができます。.

実用的なアプリケーションの推奨事項

スラグ微粉末の低活性問題を解決するには、カスタマイズされたアプローチが不可欠です。エンジニアは、現場の設備と原材料に基づいて複数の技術スキームを策定する必要があります。この計画段階では、その他の現地条件も考慮する必要があります。ラボテストは、次の重要なステップです。最適な技術スキームは、7日間および28日間のテスト結果を取得した後にのみ選択できます。この選択プロセスにより、活性指数の大幅な向上が保証されます。同時に、生産コストと設備投資の抑制にも役立ちます。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン