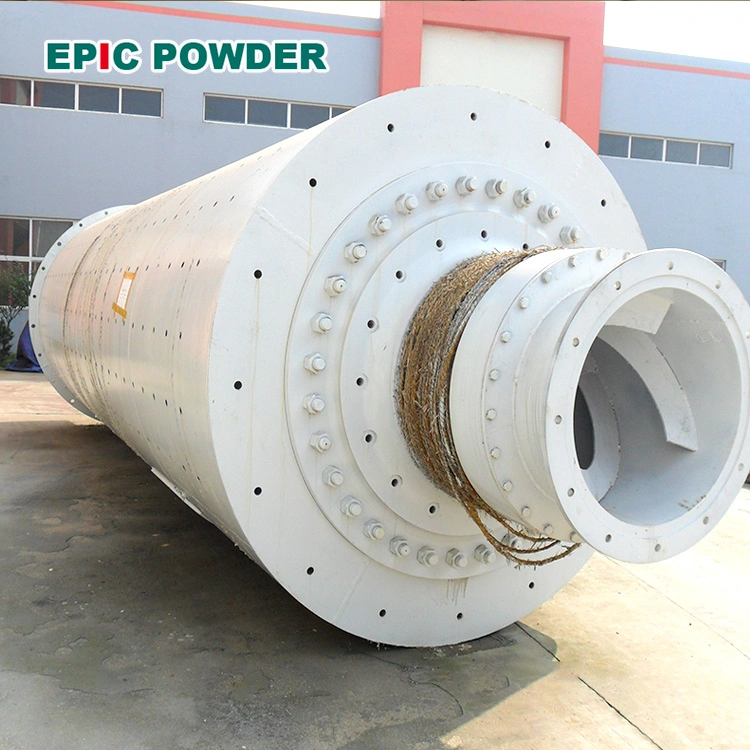

シリコンカーボン負極材料を調製する一般的な方法には、機械的方法、 ボールミル、スプレー乾燥、 化学薬品 蒸着(CVD)など機械 ボールミル 押しつぶす 回転するボールを衝突させることで、バルク材料を微粒子に粉砕します。このプロセスはシンプルでコストも低いですが、粒子の凝集現象が深刻です。また、過度の粉砕はグラファイトの結晶性と表面を破壊し、副反応を引き起こします。

スプレードライは、加熱ガスを用いて液体溶液を急速に乾燥させ、乾燥粉末を製造する方法です。この方法はシンプルで連続的かつ拡張性に優れていますが、エネルギー消費量が多く、機器要件も厳しいという欠点があります。

CVDは、ガス状または蒸気状の物質が気相または気固界面で反応して固体堆積物を生成するプロセスです。この方法は、設備要件が比較的低く、プロセスが単純で制御性に優れており、高品質の堆積を実現できます。同時に、高いスケーラビリティと工業化の容易さも備えています。 シリコンカーボン負極材料 CVD で製造されたものは通常、初回充放電効率が高く、サイクル安定性も良好で、大きな発展の見込みがあります。

CVD法はシリコンカーボン負極材料の製造に用いられます。主な工程は、供給→活性化→シリコン堆積→カーボン堆積→混合→電磁波除去→選別→包装です。

給餌

多孔質炭素原料は前駆体として使用され、供給システムに供給されます。供給システムは負圧ポンプ方式を採用しており、原料を密閉パイプラインを通して次工程の反応炉に輸送し、活性化を行います。

アクティベーション

供給システムは、負圧ポンプを用いて、密閉されたパイプラインを通して多孔質炭素を反応器内に送り込みます。次に、窒素保護ガスを反応器内に導入し、温度を徐々に活性化温度(800~1000℃)まで上昇させ、10時間保持します。窒素保護下で炭素は酸化され、多孔質炭素骨格が得られます。

堆積シリコン

活性化反応後、多孔質炭素骨格材料が得られ、化学蒸着炉に搬送され、窒素保護ガスを導入し、徐々に昇温して蒸着反応に必要な温度(400~800℃)まで加熱し、5~10時間保温する。窒素保護保温期間中、シランガスを高温炉に導入して分解する。シランの自然発火温度は435℃である。

シランガスの大部分は炉内で自然発火するため、多量のシランガスが漏れることはありません。炉は負圧分解を保証し、高温炉の外部に爆発領域は形成されません。シランが分解すると、多孔質炭素骨格は高温炉内に留まり、シランガスは高温分解してナノシリコンを生成します。ナノシリコン粒子は多孔質炭素骨格の表面に堆積し、多孔質炭素骨格の隙間に埋め込まれることでシリコン堆積プロセスを実現します。シリコン堆積が完了した後、シランは停止されます。

シリコン堆積プロセスに関係する化学反応式は、SiH4→Si+2H2↑である。

混合

シリコンの堆積が完了すると、得られたシリコン-カーボン複合材料は、負圧ポンプによる密閉パイプラインを通ってミキサーに入ります。材料は均一に混合され、バッチの均一性が向上します。ミキサーの高速運転下で約1時間混合され、完全な混合効果が得られます。ミキサーは完全に密閉されており、輸送および混合プロセス中に粉塵は発生しません。材料が供給エリアに入る際に発生する供給粉塵はごくわずかです。供給プロセスで発生する粉塵と廃ガスは、一緒に回収・処理され、排出されます。

電磁消磁

原材料には鉄などの磁性物質が微量に含まれている可能性があることを考慮すると、磁性物質の存在はリチウムイオン電池のサイクル特性と安全性能を著しく低下させる可能性があります。そのため、製造されたシリコン-カーボン複合材料は脱磁処理を行い、磁気分離のために脱磁装置に通す必要があります。

スクリーニング

脱磁された材料は、密閉パイプを通って空気圧で振動篩に送られ、ふるい分けされます。そこで、材料中の大きな粒子が除去されます。

検出

合格した材料はサンプリングされ、試験されます。不合格となった製品は、選別工程において不合格材料とともに一般固形廃棄物として処理されます。

梱包と倉庫保管

合格した製品は自動包装システムに送られ、シーリングマシンで密封されます。材料はパイプラインを通って直接包装袋に送られ、密閉された状態で包装されます。

エピックパウダー

Epic Powderは、超微粉業界で20年以上の実績を誇ります。超微粉の粉砕、研磨、分級、改質プロセスに注力し、超微粉の未来の発展を積極的に推進しています。無料相談やカスタマイズソリューションについては、お気軽にお問い合わせください。専門チームは、お客様の粉体処理の価値を最大限に高めるため、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。