多孔質炭素は比表面積が大きく、導電性に優れ、 化学薬品 安定性に優れています。エネルギー貯蔵、触媒、吸着、電気化学用途に広く使用されています。しかし、粉末の凝集は、その調製と適用においてよくある課題です。均一な粒子を得るためには、 粒子サイズ 分布、分散性の向上、パフォーマンスの向上、 ピンミル (ニードルミル)分散技術は多孔質炭素の後処理における重要なソリューションとなっています。

なぜ必要なのか 多孔質炭素を分散させる?

合成後、多孔質炭素材料は、以下の理由により、ブロック状または強く凝集した粉末状で存在することがよくあります。

- 大きな比表面積による高い表面エネルギーにより、粒子は互いに引き合います。

- 乾燥または熱処理プロセス中の凝集;

- 静電力とファンデルワールス力。

凝集した多孔質炭素は、材料の流動性と分散性に影響を与えるだけでなく、細孔構造の部分的な崩壊や比表面積の減少を引き起こす可能性があり、最終的にはリチウムイオン電池、コンデンサ、触媒などの用途における性能に悪影響を及ぼします。したがって、正確かつ穏やかな分散は、材料の性能向上において重要なステップとなります。

ピンミルはどのように機能しますか?

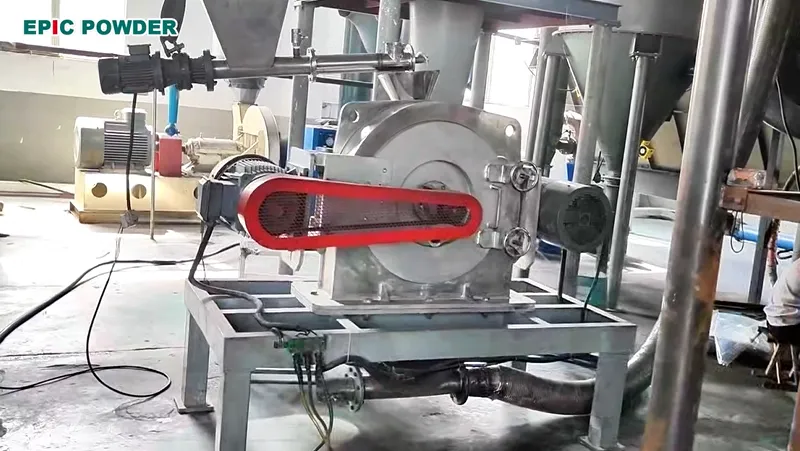

の ピンミル 高速回転するピンプレートによって粒子径を微細化する微粉砕装置です。中心構造は対向配置された2組のピンプレートで構成され、片方または両方が高速回転することで、強力な気流とせん断力場を形成します。

多孔質炭素の粉砕において、ピンミルは主に以下の効果を達成します。

- 衝撃力: 弱い凝集体を破壊し、粒子の分離を引き起こします。

- せん断力: 細孔構造を損傷することなく粒子表面を穏やかに研磨します。

- 気流分散: 均一な気固流を形成し二次凝集を防止します。

従来のボールミルや振動ミルと比較すると、ピンミルはより穏やかで制御可能な粉砕プロセスを提供するため、多孔質炭素の本来の細孔構造と比表面積を保持するのに最適です。

ピンミル分散の利点

細孔構造の完全性を維持

ピンミルのエネルギー入力は比較的集中しており、瞬間的な衝撃は短いため、長時間の高エネルギー粉砕で発生する可能性のある細孔構造の崩壊を防ぎます。

効率的な分散と均一な粒度分布

このシステムは回転速度と空気流量を調整可能で、粉砕強度を正確に制御できます。これにより、粒子径分布の均一化と粒子形態の均一化が実現します。

低汚染・低温

高速衝撃の媒体として空気を使用することで、温度上昇が抑えられ、熱に弱いカーボン材料に適しています。

連続生産と大規模生産に適しています

ピンミルは、空気分級装置や集塵システムと統合して完全な閉回路粉砕生産ラインを形成することができ、安定した効率的な自動化生産を可能にします。

エピックパウダー多孔質カーボンピンミル粉砕システム

20年以上にわたり 粉体工学 EPIC Powder は豊富な経験に基づき、多孔質炭素、活性炭、グラフェン、その他の軽量凝集性材料に特化した専用のピンミル分散システムを開発しました。

このシステムの主な機能は次のとおりです。

- 正確なエネルギー制御: 細孔構造を損傷することなく完全な分散を保証します。

- 調整可能なピンプレート設計: さまざまな粒子サイズと凝集強度に適応します。

- 統合分類・収集システム: 過剰粉砕と二次凝集を防止します。

- 低温動作と金属フリー設計: 電気化学および高純度材料に対する厳しい要件を満たします。

実際のアプリケーションでは、EPIC の多孔質カーボン研削システムは、お客様が以下を実現するのに役立っています。

- 粒子サイズがd50 25 μm → 10 μmに減少。

- 98%の比表面積の保持;

- 粉体の流動性と分散性が大幅に向上しました。

結論

ピンミル分散技術は、多孔質炭素の後処理において、効率的で制御性に優れ、構造に優しいソリューションを提供します。エネルギー投入量と分級パラメータを調整することで、凝集体の徹底的な分解と均一な分散を実現します。また、細孔構造の完全性も維持します。高度な粉体工学技術と豊富な応用経験を駆使したEPIC Powderの多孔質炭素ピンミル分散システムは、不可欠なツールです。エネルギー、触媒、吸着産業における材料の性能と価値を高めます。