α-半水石膏は、建材やファインケミカルの分野で、多くの産業で広く使用されています。高い強度、良好な密度、そして制御可能な硬化時間を備えており、高級建築材料、セラミック鋳型、精密鋳造、医療製品、工芸品などに最適です。優れた製品品質を実現するには、適切な焼成と精密な製造工程の両方が不可欠です。 α-半水和石膏 粉砕は不可欠です。粉砕プロセスは、粉末の細かさ、粒子の均一性、そして性能の一貫性に直接影響します。そのため、効率的で安定した 研削装置 — 例えば ピンミル — 高品質で精製されたα-半水和石膏粉末の製造に重要な役割を果たします。

α-半水石膏の紹介

α-半水和石膏 天然石膏(CaSO₄·2H₂O)を高温高圧下で焼成し、脱水させることで得られる。従来のβ型半水石膏と比較して、α型は 柱状または短柱状結晶、結晶密度が高く、多孔性が低く、次のような特徴があります。

- 高強度: 圧縮強度は40~60MPaに達する。

- 制服 粒子サイズ 流動性も良好です。

- 成形後の収縮が少なく寸法安定性に優れています。

- セルフレベリングコンパウンド、高強度石膏ボード、セラミック鋳型、医療および装飾部品などの高級石膏製品に最適です。

したがって、α-半水和石膏粉末の品質は、最終製品の機械的特性と表面品質を直接決定します。

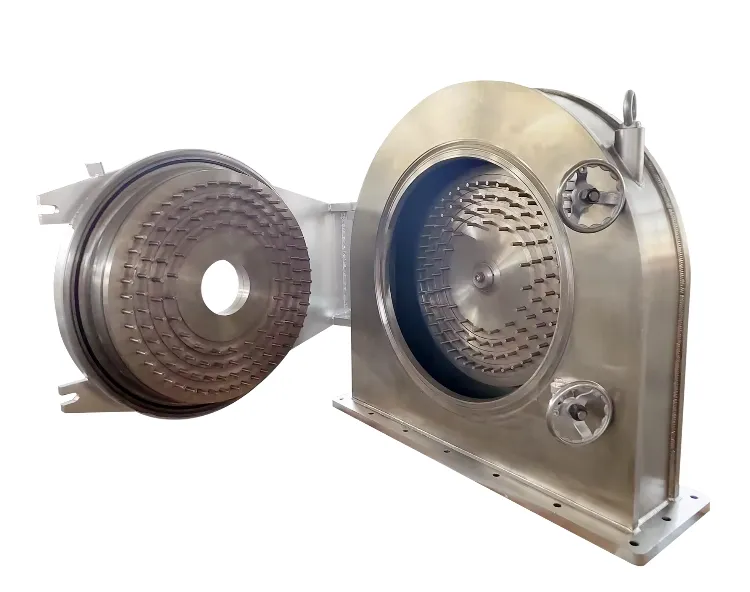

研削の鍵 — ピンミル

α-半水石膏の製造においては、焼成石膏の塊または凝集体を粉砕・分級し、所望の粒度分布と比表面積を達成する必要があります。ハンマーミル、ボールミル、レイモンドミルといった従来の粉砕装置は、エネルギー消費量の増加、過剰な粉砕、粒度の均一性の悪さといった問題を抱えています。

対照的に、ピンミルは、独自の衝撃およびせん断機構を備えており、α-半水和石膏の微粉砕および超微粉砕に最適な選択肢となっています。

動作原理

ピンミルは、高速回転するローターと固定されたステーターで構成され、どちらも均等に配置された「ピン」を備えています。材料が粉砕室に入ると、遠心力と空気流によってピン間の高速衝撃、せん断、摩擦が加わり、効率的な微粉化が実現します。

粉砕された粒子は、内部または外部の分級システム(ターボ分級機など)を介して制御され、通常、D97 値が 10 ~ 100 μm の範囲にある正確な粒度分布を実現します。

ピンミルの技術的利点

- 低温粉砕: 空冷設計により、石膏などの温度に敏感な材料の結晶変態を効果的に防ぎます。

- 細かさを調整可能: ローターと分級機の速度を調節することで、製品の粒子サイズを正確に制御できます。

- 優れた粒子形状: 球形に近い粒子を生成し、分散性と成形性を向上させます。

- 清潔で汚染のない: 建材、食品、医薬品など、衛生要件の高い業界に適しています。

- 安定したシステムと低エネルギー消費: 従来の製粉所と比較して、エネルギー使用量を 20%~30% 削減できます。

α-半水石膏粉末製造のプロセスフロー

- 原材料の前処理: 天然石膏を粉砕し、精製し、ふるい分けします。

- 高圧オートクレーブ焼成: 1.3~1.8MPaの蒸気圧と130~150℃でα-半水和石膏に変換します。

- 乾燥と冷却: 結晶構造を安定化します。

- ピンミル粉砕: 粒子サイズを目標の細かさ(D50:5~20μm)まで小さくします。

- 空気分類システム: 必要な粒子サイズの部分を分離して収集します。

- 製品の梱包と保管。

この工程では、ピンミルと分級機を組み合わせた閉回路システムにより、粉末の細かさと均一性が大幅に向上し、α-半水和石膏製品の品質が安定します。

主な応用分野

- 高強度石膏ボードおよび型枠:

細かく活性の高いα-半水和石膏粉末により、製品の密度と曲げ強度が向上します。 - セルフレベリング床材:

超微粉末は流動性と自己圧縮性を高め、硬化時間を短縮します。 - 精密鋳造およびセラミック鋳型:

均一な粒子分布により、鋳造品の表面が滑らかになり、寸法精度が向上します。 - 医療用および芸術用の石膏製品:

高純度α石膏粉末は毒性がなく、白色度が高く、滑らかな表面を実現します。

結論

α-半水石膏は、高強度と低水分消費を特徴とし、高度な石膏用途の中核材料となっています。ピンミルは、高効率かつ高精度な超微粉砕装置として、精製と品質管理に重要な技術サポートを提供します。α-半水石膏とピンミルを併用することで、最適な粒度分布と安定した粉体品質が確保され、歯科用石膏や特殊建材などの最終製品の性能と信頼性を保証します。応用分野が拡大するにつれ、ピンミルはα-半水石膏の生産チェーンにおいて、今後も重要かつかけがえのない役割を果たし続けるでしょう。