超微粒子パウダー ミクロンからナノメートルの粒子サイズの物質を指します。 ミネラル 処理、超微粉末手段100% 粒子サイズ ナノ材料は、30μm未満の粒子です。サイズ効果やマクロな量子トンネル効果といった特異な特性を示すため、多くの分野で広く利用されています。しかし、ナノ材料は比表面積が大きく活性が高いという欠点があります。そのため、非常に不安定で凝集しやすく、本来の特性を失ってしまいます。凝集は材料価値を低下させ、性能を制限します。また、ナノ材料の製造と保管を困難にします。そのため、凝集はナノ材料開発における重要な技術的課題となっています。

超微粉の凝集

超微粉体の凝集とは、一次粒子が結合してより大きなクラスターを形成することを意味します。これは、調製、分離、取り扱い、保管の各工程で発生します。現在、超微粉体の凝集の主な原因は3つ認識されています。1つ目は、分子間力による凝集です。2つ目は、粒子間の静電気力による凝集です。3つ目は、粒子が空気中に浮遊することで互いに結合することです。

分子間力により超微粒子の凝集が起こる

鉱物材料が超微粒子になると、粒子間の距離が極めて短くなります。ファンデルワールス力は粒子自身の重力をはるかに超えます。そのため、超微粒子は互いに引き合い、凝集する傾向があります。粒子表面の水素結合や吸着水蒸気橋も付着を引き起こします。その他の付着要因としては、 化学薬品 結合効果により粒子の凝集がさらに促進されます。

粒子間の静電気力により凝集が起こる

超微細加工の過程で、鉱物材料は衝撃や摩擦によって電荷を帯びます。新たに形成された超微粒子は、多量の正電荷または負電荷を蓄積します。表面の突起部には正電荷を帯びるものもあれば、負電荷を帯びるものもあります。これらの帯電粒子は非常に不安定です。安定させるために、粒子は互いに引き合い、鋭い点で接触します。この接触によって粒子の凝集が起こります。このプロセスの主な駆動力は静電気力です。

空気中の粒子結合

相対湿度が65%を超えると、水蒸気が粒子表面に凝縮し、粒子間に液橋が形成され、凝集が大幅に促進されます。

さらに、粉砕過程において、鉱物材料は大量の機械的エネルギーまたは熱エネルギーを吸収します。そのため、新たに生成された超微粒子は非常に高い表面エネルギーを有します。この状態では粒子は非常に不安定です。表面エネルギーを下げるために、粒子は凝集し、接近する傾向があります。これもまた、粒子の凝集を引き起こしやすい原因となります。

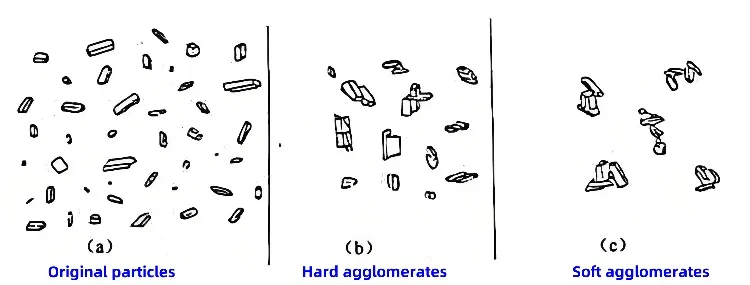

ナノ材料の凝集は、ソフト凝集とハード凝集に分けられます。ソフト凝集は分子間力とファンデルワールス力によって引き起こされます。ソフト凝集は比較的容易に除去できます。ハード凝集の形成については、毛細管吸着、水素結合、結晶架橋理論など5つの理論が提唱されています。また、化学結合や表面原子拡散結合理論も存在します。しかし、統一的な説明はまだ確立されていません。現在、多くの研究は、超微粉体の凝集を防ぐための分散技術に焦点を当てています。

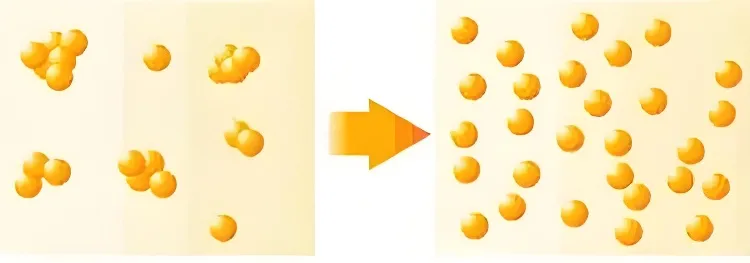

超微粉体の分散

超微粉末の分散は主に 2 種類の分散状態に関係します。

一つは気体媒体への分散であり、もう一つは液体媒体への分散です。

液相分散法

機械的分散法

機械的分散は、外部からのせん断力または衝撃力を利用してナノ粒子を媒体中に分散させる。その方法には粉砕、 ボールミル, ピンミル, エアジェットミル、および機械的撹拌。

機械撹拌の主な問題は、粒子が乱流場を抜ける際に再凝集する可能性があることです。粒子が乱流場を抜けると、外部環境の影響で再びクラスターを形成する可能性があります。そのため、化学分散剤を併用した機械撹拌により、より良い分散結果が得られることが多いです。

化学分散法

化学分散法は、工業生産において超微粉懸濁液を分散させるのに広く用いられている方法です。無機電解質、界面活性剤、ポリマー分散剤を添加することで、粉体表面を改質します。

これにより、粉末と液体媒体間の相互作用が変化し、分散が達成されます。

分散剤には、界面活性剤、低分子無機電解質、高分子分散剤、カップリング剤などがあります。中でも高分子分散剤が最も一般的に使用されており、中でも高分子電解質が最も重要です。

超音波法

超音波制御は、工業用懸濁液を超音波場に置きます。周波数と持続時間を調整することで、粒子は完全に分散されます。超音波はナノ粒子の分散に効果的です。超音波分散は、キャビテーションを利用して高温、高圧、衝撃波、マイクロジェットを発生させます。これによりナノ粒子間の相互作用力が弱まり、凝集を防ぎ、分散を確実にします。ただし、過度の超音波撹拌は避けるべきです。熱と機械エネルギーが増加すると、粒子の衝突が増加し、さらなる凝集を引き起こします。

気相における分散法

乾燥と分散

湿潤空気中では、粉体粒子間の液橋が凝集の主な原因となります。固体材料の乾燥には、2つの基本的なプロセスがあります。まず、材料に熱を加えて水分を蒸発させます。次に、蒸発した水分が気相に拡散します。したがって、液橋の形成を防ぐか、既存の液橋を破壊することが、分散を確実にする鍵となります。ほとんどの粉体製造プロセスでは、前処理として加熱と乾燥が用いられます。

機械的分散

機械的分散とは、凝集粒子を機械力で分散させることを指します。必要な条件は、機械力(せん断応力と圧縮応力)が付着力を上回ることです。典型的には、機械力は高速回転するインペラディスクや高速ジェット気流の衝突によって生成されます。これにより、強い乱流運動が生じます。例えば、 エアジェットミル そして ピンミル 等

機械分散は比較的容易に達成できますが、強制的な分散方法です。凝集粒子は分散機内で分解されますが、粒子間の相互作用は変化しません。分散機を離れた後、粒子は再凝集する可能性があります。また、機械分散は脆い粒子を粉砕する可能性もあります。機械設備が摩耗すると、分散効率が低下します。

静電分散

均質な粒子の場合、表面電荷の類似性により静電反発が生じます。そのため、静電力は粒子分散に利用できます。重要な問題は、粒子群をどのように完全に帯電させるかです。接触帯電や誘導帯電などの方法で粒子を帯電させることができます。最も効果的な方法はコロナ帯電です。この方法は、コロナ放電を利用してイオンカーテンを形成し、粒子を帯電させます。粒子は同じ極性の電荷を受け取ります。帯電粒子間の静電反発によって粒子は分散します。

結論

超微粉の改質方法は、主流の方法とは大きく異なる様々な方法があります。しかし、いずれの方法においても、改質原理に関する更なる研究が必要です。目標は、様々な改質ニーズと実用生産に適した新たな方法を見つけることです。

そのためには、改質メカニズムの深い理解に基づいた改質プロセスの最適化が不可欠です。複数の改質目標を達成できる「複合」処理プロセスの開発が不可欠です。さらに、既存の汎用化学装置を表面改質に適応させる改造も必要です。つまり、粉体業界、学界、そして研究機関全体の協力と継続的な進歩が不可欠です。

壮大なパウダー

エピックパウダー、超微粉業界で20年以上の実務経験。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談とカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大化することに専念しています。Epic Powder—信頼できる粉体処理の専門家!