適切な分散剤を選択して、 超微粉凝集 包括的な考慮を必要とする 粉 特性、分散媒、処理条件。主な原則と戦略は以下のとおりです。

分散剤の種類を選択する 粉 特徴

表面電荷と極性のマッチング

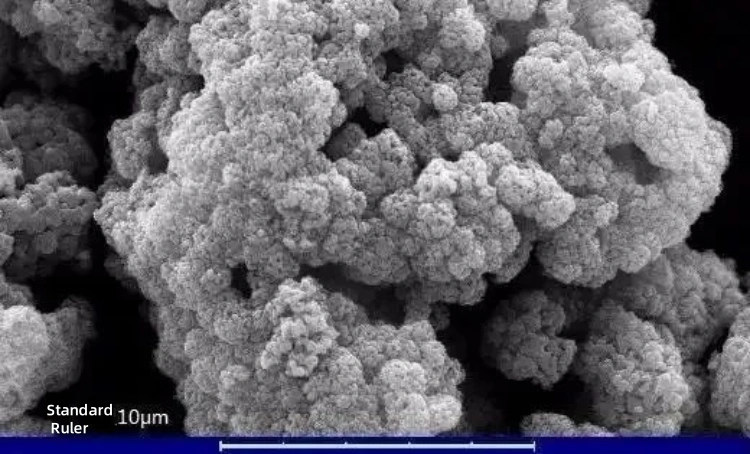

極性粉末 (セラミック、酸化物など) 超微粒子の静電反発による凝集を防ぐため、アニオン性分散剤(例:ポリアクリル酸ナトリウム、ヘキサメタリン酸ナトリウム)の使用をお勧めします。例えば、ZnOはpH = 5で二重層反発により安定的に分散します。

非極性粉末(グラフェンなど) カーボンブラック): 立体障害による接触を防ぐため、非イオン性分散剤(例:PVP、PEG)を使用します。高表面エネルギー材料(例:ナノシリコンカーバイド)の場合は、in-situ官能基化(例:シランカップリング剤)を併用することで吸着強度を高めます。

粒子サイズと比表面積

ナノパウダー(<100 nm): 立体層からの干渉を最小限に抑えるために低分子量分散剤(オレイン酸アンモニウム、チタン酸塩など)を使用し、分散を維持するための動的プロセス(超音波補助など)と組み合わせます。

マイクロパウダー: 高分子量分散剤(例:ブロック共重合体)はより効果的で、長鎖吸着により高密度バリアを形成します。

分散媒体とシステム環境適応

水系

高極性メディア: 静電二重層反発を利用するには、カルボン酸塩(例:DA分散剤)またはリン酸塩(例:ピロリン酸ナトリウム)を選択してください。例えば、ケイ酸ジルコニウムは、pH = 7でケイ酸ナトリウム分散剤を使用することで均一に分散します。

電解質含有システム: 高いイオン強度によって二重層が圧縮されるのを防ぐために、耐塩性分散剤(例:ポリエーテル修飾シロキサン)を追加します。

非水性または油性システム

有機溶剤(例:エタノール、アセトン)疎水性鎖分散剤(例:リン酸塩、オレイン酸ナトリウム)を用いて、疎水性相互作用により粒子を吸着します。例えば、インク中のカーボンブラックは、ポリオキシエチレンエーテル分散剤で分散されることがよくあります。

pH感受性システム

分散剤の吸着を最適化するためにpHを調整します。例えば、酸化アルミニウムはトリエタノールアミンを用いてアルカリ性条件下で分散され、そのヒドロキシル基は粒子表面と安定した水和層を形成します。

分散剤の性能と投与量の最適化

吸着強度と安定性

粉末表面の官能基(例:金属酸化物の場合はカルボキシル基)に適した分散剤を選択してください。例えば、グラフェンは酸化還元反応によってカルボキシル基をグラフト化することで、PVPと安定な吸着を形成します。

高温システム(耐火物など)の場合は、500°C でも吸着層をそのまま維持できる熱的に安定した分散剤(チタン酸塩、ジルコニウムアルミネートなど)を選択します。

量のコントロール

典型的な分散剤の添加量は、粉末質量の0.5%~3%です。超微粉体は比表面積が大きいため、より高い添加量が必要ですが、過剰量はシステムの粘度を高めたり、性能を低下させたりするため、避けるべきです。例えば、エポキシ樹脂のナノSiO₂に5%を超える分散剤を使用すると、 コーティング 強さ。

シナジー戦略の融合

物理的な-化学薬品 組み合わせ超音波による予備分散(硬い凝集体を分解)と分散剤の吸着(安定性維持)を併用します。例えば、ダイヤモンド微粒子は、超音波処理後にポリアクリル酸ナトリウムを添加することで、分散効率が60%向上します。

多成分混合:異なる分子量の分散剤(例えば、PEG 200とPEG 4000を5:1の比率で)を混合して最適化します。 粒子サイズ 分布。例えば、超微粒子硫酸バリウムは、狭い分布を得るためにポリエチレングリコールと混合して分散されます。

アプリケーションシナリオの適応とプロセスの連携

乾式分散システム

静電分散(例:コロナ放電)または流動層技術を使用します。分散剤は帯電防止性を有する必要があります。例えば、石炭超微粉の分散は、30~50kVの電圧下で40%向上します。

湿式粉砕およびスラリーシステム

粉砕プロセス(サンドミル、 ボールミル)を使用してスラリーの粘度を低下させます。例えば、セラミックバインダーのボールミル処理中に0.5%分散剤を添加すると、凝集体のサイズは0.186μmまで減少します。

高温焼結または乾燥プロセス

凍結乾燥またはスプレー乾燥の場合は、残留物への影響を軽減するために、分解性分散剤(例:デンプン誘導体)を選択してください。例えば、ナノ酸化アルミニウムは凍結乾燥中の固い凝集を防ぎます。

検証と最適化

リアルタイム監視

レーザー粒度分布測定装置とゼータ電位計を用いて分散効果を評価し、分散剤の種類と量を調整します。例えば、ATOスラリーは、ゼータ電位の絶対値が最大となるpH=11のときに最良の分散を示します。

互換性テスト

最終製品の導電性や透明性といった特性に対する分散剤の影響を評価します。例えば、PVP残留物は導電性スラリーの抵抗率を20%増加させる可能性があるため、低残留分散剤が必要となります。

結論

分散剤の選定においては、超微粉の凝集を防ぐため、粉体、媒体、プロセスの相互作用に重点を置く必要があります。表面特性とシステムの極性の適合を優先し、動的プロセスによって吸着安定性を最適化し、ブレンドとリアルタイムモニタリングによって長期的な分散を確保します。

エピックパウダー

Epic Powder は、超微粉業界で 20 年以上の業務経験があります。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談やカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大限に高めることに専念しています。Epic Powder は、信頼できる粉体処理の専門家です。