高度な 多孔質炭素 ジェット粉砕機 次世代バッテリーアノード材料向けに、2ミクロン未満の正確なD50による超微細研削と汚染のないミリングを実現します。

多孔質炭素、特にシリコン-炭素複合材料は、現代の高エネルギー電池の性能基準を根本から変えつつあります。しかし、繊細な多孔質構造を維持しながら、超微細で汚染のない粒子サイズを実現することは、依然として非常に困難です。従来の機械式粉砕機では、これらの要件を満たすのが困難です。そのため、ジェット粉砕機、特に 流動層ジェットミルは、壊れやすく熱に弱い多孔質炭素材料を加工するための好ましい技術となっています。

バッテリー製造や研究開発に携わる方なら、多孔質カーボンジェット粉砕機が比類のない性能を提供する理由を理解しておく必要があります。 粒子サイズ 2025年以降も競争力を維持するには、制御性、純度、そして細孔の完全性が不可欠です。以下のセクションでは、この高度な粉砕ソリューションが次世代陽極材料のプロセスをどのように変革するのかを説明します。

多孔質炭素とは何か?そしてなぜ粉砕が難しいのか?

多孔質炭素材料は、現代のバッテリーシステムにおいて重要な役割を果たしています。これらには、シリコン-炭素複合材料、樹脂ベース炭素、バイオマス由来炭素、石炭ベース炭素、ハードカーボンなどが含まれます。それぞれの材料は、エネルギー密度の向上、充電速度の高速化、サイクル寿命の延長に貢献します。

しかし、多孔質炭素には、粉砕時にいくつかの特有の課題があります。

- 高い多孔性と低い密度: 構造が壊れやすく、研削中に損傷しやすくなります。

- 脆いが研磨的な動作: 粒子はすぐに壊れますが、機器も摩耗させます。

- 熱過敏症: 過剰な熱により気孔が潰れて比表面積が減少し、バッテリーの性能が低下します。

従来の研削技術では、次のような追加の問題が発生します。

- 金属汚染 粉砕媒体またはライナーから。

- 熱の蓄積炭素構造を変化させます。

- 広い粒度分布その結果、電極の性能が一定しなくなります。

- 毛穴の崩壊 強い機械的衝撃力によるもの。

要約すると、多孔質炭素は、最小限の機械力、低発熱、そして汚染ゼロでの精密粉砕を必要とします。これは、従来の機械式粉砕機では確実に達成できない条件です。これが、高度なジェット粉砕技術の基盤となります。

ジェット粉砕機(エアフローミル)技術の説明

ジェット粉砕機(エアフローミルとも呼ばれる)は、高速圧縮空気を用いて、機械的な接触なしに材料を粉砕します。一般的な構成は以下のとおりです。

- 流動床ジェットミル

- スパイラルジェットミル

- QLM高精度ジェットミルシリーズ

各システムは、超微細粉砕と多孔質炭素構造の優れた保存のために設計されています。

ジェット粉砕機の仕組み

流動床ジェットミル:

粒子は上昇気流中に浮遊し、流動層内で繰り返し衝突することで、均一な超微粒子を生成します。

スパイラルジェットミル:

高速の螺旋気流が円形の経路に沿って粒子を加速し、激しい粒子同士の衝突を引き起こします。

QLMシリーズ:

正確な気流制御と高度な分級技術を使用して、バッテリーグレードの多孔質炭素に最適な安定した狭い粒度分布を生成します。

主要コンポーネント

分類ホイール: 大きすぎる粒子を排除することで粒子のサイズを制御します。

高圧ノズル: 圧縮空気を超音速で導入します。

膨張室: 空気の膨張により物質を瞬間冷却します。

発熱がほぼゼロになる理由

圧縮空気はミル内で急速に膨張し、断熱冷却効果を生み出します。これにより発熱が最小限に抑えられ、熱に弱い多孔質炭素が熱劣化から保護されます。

汚染のない設計

ジェットミルは金属同士の接触をすべて排除します。

内部表面は汚染を防ぐためにセラミックでコーティングされることが多く、これはシリコンカーボンアノードにとって重要です。

分類と純度管理の詳細については、高度な 空気分級機ミル 多孔質炭素技術。

ジェット粉砕機が多孔質炭素の業界標準である理由

ジェットミルは、D50値が0.5~3μmの範囲で安定的に生成され、粒度分布は極めて狭く(スパン<1.5)、この均一性はバッテリー性能にとって不可欠です。

また、以下も提供します:

- 優れた D100 制御により、電極の欠陥やマイクロショートを防止します。

- 低衝撃粉砕により細孔構造(BET 表面積)が維持されます。

- 敏感なシリコンカーボン材料の酸化を防ぐための窒素ループなどの不活性ガスミリング。

- 粉砕媒体を使用していないため、汚染はゼロです。

純度、精度、細孔の完全性の組み合わせにより、ジェット粉砕機は多孔質炭素処理のゴールドスタンダードとなっています。

実際のパフォーマンスデータとケーススタディ(2024~2025年)

最近のジェット粉砕機の試験では、電池のアノード材料に関して注目すべき結果が示されています。

- シリコンカーボンアノード:

D50 約 1.2 μm、D100 8 μm 未満を達成しました。

→ 12% はボールミル粉砕された材料よりも高い容量保持率を実現します。 - バイオマス由来ハードカーボン:

粉砕後も元の BET 表面積の 95% を維持します。 - 石炭系多孔質炭素:

ナトリウムイオン電池開発に不可欠な均一な粒子サイズ制御を実現します。

これらの結果は、ジェット粉砕技術が超微細で汚染のない多孔質炭素粉砕の優れたソリューションであることを確認しています。

多孔質炭素に適したジェット粉砕機の選び方

| 重要な要素 | 考慮すべきこと |

|---|---|

| 生産規模 | ラボ(1~5 kg/時)、パイロット(30~100 kg/時)、生産(500~2000 kg/時) |

| 粒子サイズ制御 | 分級速度と空気の流れを微調整する機能 |

| 分類器と空気の流れ | よりタイトなPSDを実現する高速化、最適化された空気の流れによる効率向上 |

| 内部ライニング | 純度の高いセラミックライナー、コスト効率の高いソリューションにはSS |

| 不活性ガスシステム | シリコンカーボンやその他の酸素に敏感な材料に必要 |

バッテリーグレードの多孔質炭素では、正確な分類と汚染制御が重要です。

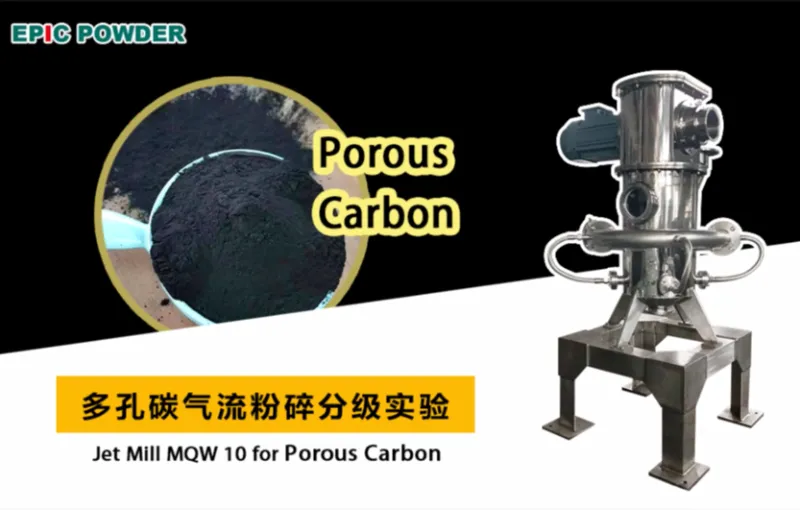

エピックパウダー 機械 – あなたの専門パートナー

すごい 粉体機械 15年以上の経験を持つ 電池材料 ジェットミリング.

MQW シリーズは多孔質炭素およびシリコン炭素複合材料向けに特別に設計されており、次のような特長を備えています。

- 正確な粒子サイズ制御

- 優れた細孔構造の保持

- 完全なターンキーシステム(供給→粉砕→分級→不活性ガス保護)

EPIC は世界規模の設備と 24 時間 365 日のサポートにより、バッテリー材料処理の信頼できるパートナーとなっています。

多孔質カーボンジェット粉砕機に関するよくある質問

ジェットミルは多孔質炭素の D50 を 1 ミクロン未満に達成できますか?

はい。高度なシステムでは、多孔質構造を損傷することなく、サブミクロンのD50を日常的に達成できます。

スパイラルジェットミルと流動床ジェットミルの違いは何ですか?

- スパイラルジェットミル: 幅の狭い PSD や繊細な乾燥素材に最適です。

- 流動床ジェットミル: 低温で非常に細かく均一に粉砕するのに最適です。

毛穴の崩壊を防ぐにはどうすればいいでしょうか?

- 断熱冷却を使用する

- 過剰な粉砕を避ける

- 不活性ガス保護を適用する

シリコン-カーボン複合材料には酸素制御が必要ですか?

はい。

不活性窒素またはアルゴン粉砕により酸化を防ぎ、細孔の完全性を保護します。

読んでいただきありがとうございます。この記事が少しでもお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、 ゼルダ さらにご質問がある場合は、オンラインカスタマー担当者までお問い合わせください。」

— 投稿者 エミリー・チェン