グラファイトは炭素系の中でも最も古典的な材料の一つです。優れた熱伝導性と導電性により、長年にわたりリチウムイオン電池の負極材料として主流を占めてきました。また、耐熱性と潤滑性にも優れています。EUと米国では重要な原材料として指定されており、オーストラリアをはじめとする地域でも同様の戦略的分類が行われています。天然片状グラファイトから高純度グラファイトまで、その用途は拡大を続けています。球状グラファイトや特殊グラファイトは、その産業的価値をさらに高めています。グラファイト系は、多くの産業で高い汎用性を示しています。代表的な分野としては、冶金、エレクトロニクス、化学、航空宇宙などが挙げられます。特にグラファイトは、高度な加工技術を必要とします。 超微粉砕, は、これらの高性能アプリケーションを可能にします。.

しかし、新エネルギー自動車やエネルギー貯蔵システムの急速な発展に伴い、従来のグラファイト負極の理論容量(372mAh/g)は限界に近づきつつあり、より高エネルギー密度の電池への需要を満たすことが困難になっています。そこで、このボトルネックを克服するための重要な画期的な技術として、シリコン-カーボン負極材料が登場しました。.

天然に存在する鱗片状黒鉛や微結晶黒鉛から人工黒鉛、高純度黒鉛、特殊黒鉛、電池用球状黒鉛、グラフェンに至るまで、黒鉛材料システムは、より高純度で制御可能なものへと進化し続けています。 粒子サイズ, 、不純物レベルの低下、そして一貫性の向上。この進化は、グラファイト超微粉砕の進歩と切り離せないものです。, 分類、 そして 表面改質 テクノロジー。.

天然黒鉛:基本的な炭素源 シリコンカーボンアノード

天然黒鉛は黒鉛である ミネラル 自然界で生成され、その結晶化特性が加工方法と応用可能性を直接決定します。工業的には、天然黒鉛は一般的に結晶黒鉛と微結晶黒鉛に分類されます。.

結晶性黒鉛(片状黒鉛および緻密質黒鉛)

鱗片状黒鉛は、板状または葉状の結晶で、通常1μm以上の大きさです。優れた浮遊性、潤滑性、可塑性を示すため、球状黒鉛やシリコン-炭素複合陽極の製造に適した原料です。.

陽極材料の製造では、通常、鱗片状黒鉛に対して機械的な成形、超微粉砕、分級、精製が行われ、適切な粒度分布と比表面積が達成されます。.

緻密結晶(ブロック)グラファイトは、一般的に60%~65%炭素を含み、可塑性と潤滑性が低い。リチウム電池の負極への応用は限られており、主に従来の耐火物および冶金分野で使用されている。.

微結晶グラファイト

微結晶黒鉛は極めて微細な結晶子から構成され、鈍く土っぽい外観をしています。通常、天然品位は高く、中には90%を超える炭素含有量の鉱床もあります。高温精製技術の進歩により、 ジェットミリング 技術革新により、微結晶グラファイトは導電性添加剤や炭素材料にますます利用されるようになった。コーティング シリコン-カーボンアノード用システム。.

人造黒鉛および高純度黒鉛:シリコン-カーボンアノードの性能安定剤

人造黒鉛は、石油コークスとピッチコークスを骨材として製造され、成形、焼成、高温黒鉛化処理されています。構造制御性に優れ、純度も高いことから、ハイエンドの動力電池の負極材に不可欠な材料です。.

高純度グラファイト

高純度グラファイトとは、通常、炭素含有量が99.9%以上(用途によっては99.99%以上)のグラファイトを指します。主な利点は以下のとおりです。

- 高い電気伝導性と低い内部抵抗

- 素晴らしい 化学薬品 安定性

- 不純物および金属イオン含有量が極めて低い

シリコン-カーボン陽極システムでは、高純度グラファイトが導電性フレームワークやカーボンコーティングの原料としてよく使用されます。精密な粉砕と分級により、グラファイトの粒子サイズと形態を細かく制御できるため、シリコンの著しい体積膨張を緩和するのに役立ちます。.

球状黒鉛:シリコン-カーボンアノードの構造骨格

球状黒鉛は、高炭素鱗片状黒鉛を機械的成形、粉砕、分級、表面改質などの工程を経て楕円形の粒子に成形されます。リチウムイオン電池の負極材として主流の形態です。.

シリコンの理論容量は最大4200mAh/gとグラファイトの10倍以上ですが、充放電サイクル中に最大300%の体積膨張を起こし、粒子の粉砕、SEI(シリコン・インゴット・インゴット)の繰り返しによる破裂、そして急速な容量低下を引き起こします。シリコン-カーボンアノードは、ナノシリコン(SiOx)と炭素材料、特にグラファイトを複合化することでこの課題に対処します。.

シリコン-カーボンアノードの主な製造方法は次のとおりです。

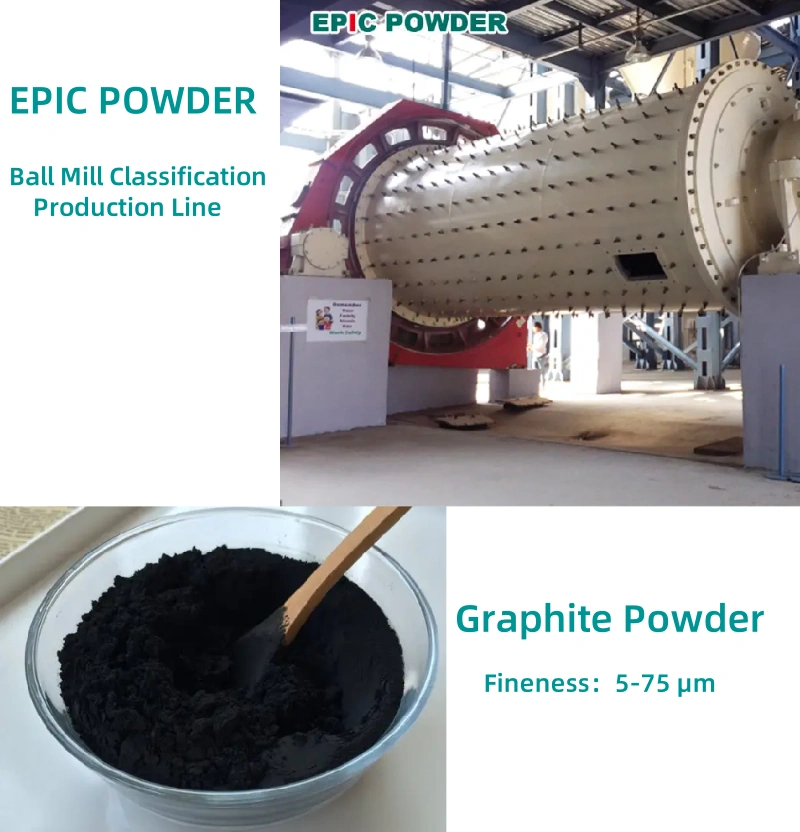

- ボールミル, ナノシリコンを球状または人工グラファイトに物理的に混合またはコーティングしたもの。;

- 化学蒸着(CVD), ナノシリコンを多孔質炭素マトリックス(多くの場合グラファイトまたはハードカーボン)内に堆積させる方法であり、現在、主な産業的ルートとなっています。.

これらのプロセスにおいて、球状黒鉛は極めて重要な役割を果たします。その丸みを帯びた形状、良好な流動性、そして高いタップ密度により、球状黒鉛は複合マトリックスとして最適です。表面改質後、球状黒鉛はナノシリコンと安定したコアシェル構造または多孔質複合構造を形成し、加工性とサイクル安定性を大幅に向上させます。.

高純度グラファイトや膨張グラファイトも、導電性ネットワークの構築や体積緩衝のために広く使用されており、近年ではグラフェン強化シリコン-カーボンアノードが主要な研究対象となっています。.

グラフェンと膨張グラファイト:シリコン-カーボン系の機能増強剤

単層または数層の炭素原子からなるグラフェンは、優れた導電性と機械的強度を備えています。シリコン-カーボンアノードでは、グラフェンは導電ネットワークの構築に使用され、レート特性とサイクル寿命を向上させます。グラフェンの製造には、高純度グラファイトの超微粉砕と剥離が不可欠です。.

膨張グラファイトとフレキシブルグラファイトは、炭素コーティング材や緩衝材として機能します。高温での膨張と機械的圧縮により、シリコンの体積変化を効果的に吸収する多孔質構造を形成します。.

特殊および原子力グレードグラファイト:先進機器およびアノード製造の基盤

特殊グラファイトと原子力グレードグラファイトは、極めて高い純度、密度、そして構造の均一性を特徴としており、以下の用途に広く使用されています。

- シリコン材料用カーボンコーティングリアクター

- 高温熱処理炉用ライニング

- シリコン-カーボンアノード製造用黒鉛化装置

その製造には、等方圧プレス、超微粉砕、高温精製が主に使用され、粒子サイズと微量不純物が厳密に管理されています。.

研削装置:シリコン-カーボン陽極生産の「縁の下の力持ち」

シリコン-カーボンアノードの性能は粒子の均一性とナノスケールの構造制御に大きく依存するため、研削装置はプロセスの中核コンポーネントとなります。

- 高エネルギーボールミル: シリコンをナノサイズ化し、グラファイトと均一に複合化することで、強い衝撃とせん断によるシリコンの分散やコーティングを可能にします。.

- ナノグラインダー/ビーズミル: 凝集を最小限に抑えながらシリコン粒子を 50 nm 未満に減らすために、湿式プロセスで広く適用されています。.

- 粉砕と噴霧乾燥の組み合わせ多くの高度なプロセスでは、まずボールミルまたはビーズミルで均一なスラリーを調製し、その後、スプレー乾燥と炭化を行って、準球形の複合粒子を形成します。.

これらの粉砕システムは、粒子径分布、比表面積、初期クーロン効率、サイクル寿命、およびレート特性を直接決定します。CVDベースのプロセスの増加に伴い、その後のシリコン堆積のための多孔質炭素フレームワークを精密に設計するために、粉砕装置がますます利用されるようになっています。.

結論: エピックパウダー シリコンと炭素の未来を力強く

シリコンカーボンアノードが大規模商業化に向かうにつれて、, 粉体工学 精度が決定的な要素となる. Epic Powderは、超微粉砕、空気分級、表面改質の分野で20年以上の経験を持ち、グラファイト、シリコン、シリコンカーボン複合材料向けのカスタマイズされたソリューションを提供しています。高度なボールミル、ジェットミル、分級ミル、そして粉砕・分級統合システムを通じて、Epic Powderはお客様を支援します。 電池材料 生産者は正確な粒子制御、高純度、一貫した性能を実現し、次世代の高エネルギー密度リチウムイオン電池の強固な基盤を築きます。.

シリコン-カーボン革命を加速する準備はできていますか?

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン