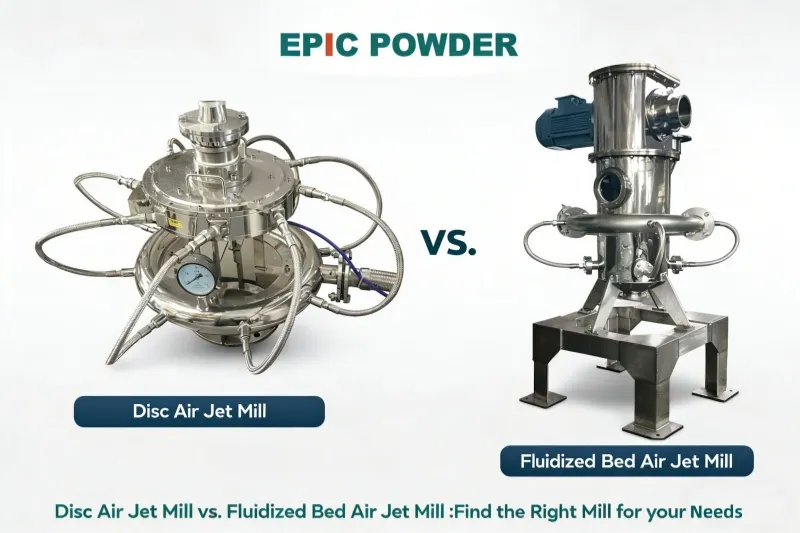

流動床ジェットミルとディスクジェットミルの概念的内訳

超微粉処理の分野では、, ジェットミリング 極めて重要な技術として位置づけられており、ミクロンからサブミクロン単位の粒子径を実現するために広く利用されています。様々な構成の中でも、流動床空気は ジェットミル ディスクエアジェットミル(フラットジェットミルまたは スパイラルジェットミル)は、最も普及している2つの技術的に異なるシステムです。 流動層ジェットミル ディスクジェットミルは、現代の機器選択とプロセス最適化の中心となっています。 粉体工学. 徹底的なパフォーマンス比較を行うには、まずそれぞれの基本原理と設計理念を理解する必要があります。.

流動床エアジェットミル:

このシステムの特徴は、高速エアジェットを用いて粉砕室内に材料粒子の「流動層」を形成することです。基本原理は、複数のノズル(通常は3つまたは4つ)を使用することです。これらのノズルは粉砕室の周囲に配置され、ろ過・乾燥・圧縮された空気を超音速で噴射します。.

これらの対向するジェットはチャンバー内の中心点で交差します。材料粒子は急速に加速され、その結果、激しい粒子間衝突が発生します。これらの粒子間衝突から生じる運動エネルギーによって粉砕が達成されます。重要な統合コンポーネントとして、粉砕ゾーンの上部に配置された高速水平タービン分級ホイールが挙げられます。粉砕された材料は気流によって上方に運ばれ、この分級ホイールで遠心力によって粗粒子(粉砕ゾーンへ戻る)と規定サイズを満たした微粒子が分離され、集塵システムへと送られます。この設計は本質的に負圧下で動作するため、無塵でクリーンなプロセスを実現します。.

ディスクエアジェットミル(フラット/スパイラルジェットミル):

このミルは異なる機械的原理で動作します。粉砕室は通常、平坦な円筒形の空間です。圧縮空気は、チャンバー壁に接線方向に配置された複数のノズルから導入されます。材料はこのチャンバーに送り込まれ、高速の螺旋状の空気渦に巻き込まれます。主な粉砕メカニズムは、粒子がチャンバーの内壁またはライナーに衝突し、また旋回流の中で互いに衝突することによって引き起こされる衝撃と摩耗です。分級は、多くの場合、内部の遠心機構または螺旋流自体によって行われ、粗い粒子は周縁部に押し出され、細かい粒子は中心に向かって移動して抽出されます。伝統的に、これらのミルは正圧下で動作することが多いですが、最新の設計では排気システムが組み込まれている場合もあります。.

これら 2 つの技術の根本的な違いは、主な粉砕動作にあります。.

- 流動床ミル: このシステムは粒子同士の衝突(自己摩耗)を利用しています。このプロセスは、加速されたジェットが交差する制御された領域内で発生します。.

- ディスクミル: 対照的に、この設計は粒子と壁面の衝突に大きく依存しており、粉砕は高速遠心空気渦内で行われます。.

この根本的なメカニズムの違いは、性能に連鎖的なばらつきをもたらします。具体的には、摩耗率、汚染リスク、エネルギー効率に影響を与えます。また、粒子形状の制御や一般的な動作特性にも影響を与えます。これらの要因が組み合わさって、詳細な性能比較の基礎となります。.

関連する2つの質問と回答

質問 1: 異なる粉砕メカニズムから生じる最も重要なパフォーマンスの違いは何ですか? また、それは長期的な運用コストと製品の純度にどのように影響しますか?

回答:最も大きな違いは摩耗パターンとその結果です。流動床エアジェットミルでは、粉砕プロセスは材料自体の衝突によって完了するため、完全な自己粉砕となります。粒子がチャンバー壁に衝突することはほとんどないため、装置内部の表面の摩耗は最小限に抑えられます。そのため、高硬度材料(モース硬度9まで)の粉砕に非常に適しています。さらに、究極の製品純度を実現するために、インナーライナー、分級ホイール、ノズルなどの主要部品をセラミック材料(酸化アルミニウム、酸化ジルコニウム、炭化ケイ素など)でライニングまたは製造することで、粉砕プロセス全体を通して金属との非接触を確保しています。これにより、医薬品、高純度セラミックス、電池材料にとって重要な要素である汚染リスクが極めて低くなります。.

一方、ディスクジェットミルは、高速粒子がチャンバー壁に直接かつ継続的に衝突するため、内側のライナーまたは壁に顕著な摩耗が生じ、材料の汚染につながる可能性があり、定期的なライナー交換が必要になります。そのため、ディスクミルは初期投資額は低くなるかもしれませんが、スペアパーツ(ライナー)や製品汚染に伴う潜在的なコスト、あるいはメンテナンス間隔の短縮により、長期的な運用コストが高くなる可能性があります。高い製品純度が求められる用途や、研磨性の高い材料を扱う用途では、流動床設計は耐久性と汚染制御の面で明確な性能上の利点を提供します。.

質問 2: 最終的な粒度分布の制御と熱に敏感な材料の取り扱いにおいて、2 種類のミルにはどのような違いがありますか?

回答:粒度制御の精度と熱管理が大きく異なります。.

粒子サイズ コントロール: 流動床エアジェットミルは、最終的な粒度分布(PSD)をより優れた精度で制御します。これは、内蔵の高速タービン分級機によって実現されます。粒子径は、この分級ホイールの回転速度を調整することで制御されます。回転速度が速いほど遠心力が大きくなり、より微細な粒子のみが通過するため、PSDは狭く厳密に制御されます。この「内蔵自己分岐型分級機」は、 マイクロナイザー” は、粒子が過剰に大きくならない高濃度の分布を保証します。しかし、ディスクジェットミルは、分級のために供給速度とスパイラルエアフローの固有のダイナミクスを調整することに依存することが多く、最終的な粒度分布(PSD)の精度と安定性に欠けます。粒度分布は広く、微調整が容易ではありません。.

熱感度: どちらのミルも、低温、媒体フリーの粉砕に適していると一般的に考えられており、これは熱に敏感な材料に有効です。圧縮ガス(空気または不活性ガス)がノズルから排出される際に膨張することで断熱冷却が起こり、粉砕室の温度を低く保ちます。しかし、この点では流動床ミルの方が優れている場合が多いです。流動床ミルの自己摩耗粉砕機構は、ディスクミルの粒子壁間の激しい摩擦に比べて摩擦熱の発生が少ないからです。また、粉砕プロセス全体は通常負圧システムであるため、安定した空気の流れと放熱が促進されます。さらに、極めて敏感な材料や爆発性の高い材料の場合、流動床ミルは完全閉ループの不活性ガス(窒素など)循環システムに容易に適応させることができ、ガスの損失を最小限に抑えて循環させ、安全な無酸素環境を維持できます。そのため、流動床ミルは医薬品、揮発性化合物、可燃性化学物質に特に適しています。.

性能比較:流動床ジェットミル vs. ディスクエアジェットミル

流動床エアジェットミルとディスクエアジェットミルの詳細な性能比較は、単なる理論的な作業ではありません。微粉メーカーにとって、実用面と経済面の両方で大きな影響力を持つ、重要な意思決定プロセスです。.

情報に基づいた投資とTCO分析

ディスクミルは初期費用が安く見える場合が多いため、初期購入価格のみに基づいて間違ったモデルを選択しないようにすることが重要です。総合的な評価を行うことで、総所有コスト(TCO)を現実的に評価できます。この分析では、エネルギー消費量(流動床ミルは30~40%の節約が可能)に加え、摩耗部品のコスト、メンテナンスによるダウンタイム、そして全体的な製品歩留まりも考慮します。.

プロセス効率と製品品質の最適化

適切な粉砕機を選ぶには、硬度や研磨性といった材料特性に合った機器を選ぶことが重要です。また、純度、粒度分布(PSD)、処理能力といった特定の製品要件も満たす必要があります。.

- 流動床ミル: 特にセラミックライニングを装備している場合、高純度、狭分布、高研磨性の材料(ジルコニアなど)に最適です。.

- ディスクミル: 摩耗性が低く、大量に要求される材料の場合、コスト効率が高くなる可能性があります。.

適切な選択は、生産能力と安定性を直接的に向上させます。さらに、規制遵守も確保します。例えば、製薬業界では、流動床ミルの「デッドゾーンフリー」設計は、GMP基準を満たす上で大きな利点となります。.

リスク軽減と将来への備え

体系的な比較は、潜在的な問題を早期に特定するのに役立ちます。これには、粉塵漏れ、汚染リスク、爆発性物質の安全上の危険性などが含まれます。また、生産規模の拡大におけるボトルネックの特定にも役立ちます。この積極的なアプローチにより、計画外の停止や安全リスクを軽減し、技術が将来の製品ラインに適応できるようにします。.

イノベーションと戦略的ベンダーパートナーシップの促進

比較プロセスにより、購入者はサプライヤーに対し、実証的な試験データとカスタマイズされたソリューションを求めるようになります。これにより、一般的なマーケティング上の主張を超えた議論が可能になります。最終的には、購入者の粉体技術に対する理解が深まります。また、カスタマイズされた設計、より優れた設置、優れたオペレータートレーニングを通じて付加価値が生まれ、長期的なプロセス改善につながります。.

パフォーマンス比較を実施するためのステップバイステップガイド

厳密な比較は、データに基づいた多段階のプロセスで実施する必要があります。詳細な手順は以下のとおりです。

ステップ1:比較対象と材料特性を定義する

目標を明確に述べましょう。新製品ライン、古い設備の交換、それとも生産能力の拡大でしょうか?そして、使用する材料の特性を詳細に説明してください。

物理的特性: モース硬度、密度、水分含有量、飼料粒子サイズ(通常は 3 mm 未満)。.

化学薬品 プロパティ: 熱に対する敏感性、融点、引火性、爆発性、酸化傾向、糖分/揮発分含有量。.

対象製品仕様: 必要な最終粒子サイズ(D50、D97、例:1〜45µm)と分布幅、望ましい粒子形状(球形度)、最大許容汚染物質(例:鉄含有量)、および必要な生産能力(kg/h)。.

ステップ2:各工場タイプの主要業績評価指標(KPI)を分析する

技術文献やサプライヤーとの協議から収集した情報を使用して、次の KPI に基づく比較マトリックスを作成します。

研削機構と摩耗: 自己摩耗(流動床)と粒子壁衝突(ディスク)を比較します。ライナーの摩耗と構成材料(金属 vs. セラミック)への影響に注目してください。.

粒子サイズの制御と形状: 分級システムの精度を評価します(調整可能な分級ホイール vs. 空気流量/供給速度調整)。どちらのシステムが元の粒子形状をよりよく維持できるかを検討します。.

エネルギー効率: 比エネルギー消費量(kWh/kg)を比較してください。データによると、流動床ミルは30~40%の効率向上が期待できます。同等機種の比空気消費量(m³/分)と設置電力(kW)をサプライヤーにご確認ください。.

汚染と純度: 摩耗による金属汚染のリスクを評価します。接触部品を全てセラミック化できる可能性は、高純度用途における流動床ミルの大きな利点です。.

システム設計と運用: 負圧(クリーンで無塵)運転と従来の正圧運転を比較します。洗浄の容易さ、製品間の切り替え時間、GMPなどの基準への準拠を評価します。設置面積とレイアウトの柔軟性も考慮します。.

材料適合性: ステップ1で得た材料特性を各ミルの強みと照らし合わせてみましょう。流動床ミルは、硬質、高純度、熱に弱い、爆発性のある材料に優れています。ディスクミルは、厳密な制御がそれほど重要でない幅広い一般材料によく使用されます。.

ステップ3:客観的なデータの収集:技術提案と材料試験

両方のミルタイプのサプライヤー(例:Epic Powderなどのメーカー)に連絡を取り、材料サンプルと目標仕様を提示してください。.

詳細な提案をリクエストする: ご希望の材質に応じた型番、容量、空気消費量、電力要件、および提供構成を明記した技術データシートをご請求ください。容量は材質によって大きく異なりますのでご注意ください。.

材料試験テストを要求します: 最も重要なステップです。サプライヤーのテストステーションを活用しましょう。可能であれば、両方のタイプのミルでサンプルを処理してもらいましょう。試作品について、実際の粒度分布(PSD)、粒子の形態(顕微鏡検査を使用)、汚染レベル、残留水分や熱による損傷などを分析します。また、試作品中のスループットにも注目しましょう。.

ステップ4:総合的な評価と意思決定

すべての情報を統合します。

技術的な適合: 試験において一貫して製品仕様を満たした工場はどれですか?

経済アン分析:TCOを計算します。計算要素:見積機器価格、推定エネルギーコスト(空気消費量とコンプレッサー電力に基づく)、5年間のスペアパーツ/ライナーのコスト、推定メンテナンス費用。.

操作性と安全性の適合: どちらのシステムが貴社の工場のレイアウトとワークフローに最も適していますか?オペレーターと材料にとってより安全な操作を提供できるのはどちらでしょうか?

サプライヤー評価: 提供されるサポート(エンジニアリング、インストール、トレーニング、保証)とサプライヤーの評判を評価します。.

この重み付け分析に基づいて、明確な最有力候補が浮かび上がるはずです。決定にあたっては、技術的な優位性と経済的な実用性のバランスを取る必要があります。.

実践事例と成果

理論的な比較は、実際の応用を通して現実味を帯びてきます。以下に、業界共通のニーズに基づいた具体的な事例をご紹介します。

事例1:電子機器用高純度セラミック粉末の製造

目的: 金属汚染(鉄 < 50 ppm)を厳しく制限しながら、D97 < 10µm の酸化アルミニウム(Al₂O₃、モース硬度 ~9)粉末を製造します。.

比較と結果: ディスクミルは金属ライナーの急速な摩耗を引き起こし、必然的に製品に鉄分が混入し、ライナーの頻繁な交換と高額な費用が発生します。そこで、ライナー、分級機、ノズルが全てセラミック製の粉砕室を備えた流動床ジェットミルを選択しました。自己摩耗粉砕により、セラミック自体の摩耗を最小限に抑えました。. 結果 厳格な純度規格を満たす安定した製品であり、測定可能な鉄汚染は実質的に存在しませんでした。ライナーの寿命は数年にまで延長され、セラミックライニング流動床ミルへの高額な初期投資は、長期的にははるかに経済的になり、製品品質も保証されました。.

事例2:熱に弱い医薬品有効成分(API)の微粒子化

目的:APIの粒子径をD50~5µmに縮小し、バイオアベイラビリティを向上させる。APIは40℃を超えると分解する。.

比較と結果 両ミルとも低温粉砕を謳っています。試験を実施しました。ディスクミルは摩擦に大きく依存しているため、製品回収バッグ内の温度がわずかに上昇しました。供給速度が速い場合、この温度はAPIの安全限界に近づきました。一方、流動床ミルは、処理量が多い場合でも、製品温度を常に室温に維持しました。これは、断熱膨張と負圧流による効率的な冷却によって実現されました。さらに、完全に密閉された洗浄しやすい設計により、GMP準拠のためのバリデーションプロセスが簡素化されました。.

結果: 流動床ミルが選定されました。これにより、より広い運転範囲と規制遵守が容易になり、貴重なAPIの熱劣化を防ぐことができました。.

事例3:軟質鉱物フィラーの大量処理

目標: 研削生産能力の向上 炭酸カルシウム (モース硬度約3) 1000 kg/h~3000 kg/h、D97 45µmを目標とします。.

比較と結果: 材料は研磨性がなく、熱に弱くなく、高純度であることは最優先事項ではありません。重要な要因は、資本当たりの処理量とエネルギーコストです。大型ディスクミルシステム(例:MQP60/80シリーズ)と大型流動床ミル(例:SCWN-Q600)の見積もりを提示しました。ディスクミルは初期購入価格が若干低く、この用途において実績のあるシンプルな設計でした。流動床ミルはエネルギー効率に優れていました。しかし、5年間にわたるTCO分析の結果、この特定の用途では異なる結果が明らかになりました。その効率にもかかわらず、流動床ミルのエネルギー節約は初期コストの高さを完全に相殺するには至りませんでした。.

結果: ディスクミルが選択されました。ディスクミルは、プロジェクト全体のコストを抑えながら、確実に処理能力要件を満たしました。この事例は、「技術的に優れている」という選択肢が、必ずしもあらゆる用途において最も経済的であるとは限らないことを示しています。.

結論

流動床ジェットミルとディスクエアジェットミルの性能評価は、どちらか一方が優れていると断言するものではありません。それぞれの異なる性能プロファイルを、具体的なニーズに合わせて賢くマッピングすることが重要です。これらのプロファイルには、基本的な粉砕機構、耐摩耗性、精度管理、そして運転安全性が含まれます。これらの要素は、材料特性、製品仕様、そして経済的制約といった様々な要素と照らし合わせて検討する必要があります。綿密かつ段階的な比較検討が不可欠です。そして、実践的な材料試験を積み重ねることで、このアプローチは最適な技術を選択するための唯一の確実な道筋となります。最終的には、適切な選択こそが、要求の厳しい超微粉製造の世界において、品質、効率、そして収益性を確保する鍵となるのです。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン