リチウム電池の主な種類 負極材料 グラファイト系材料(人造グラファイトや天然グラファイトなど)と非グラファイト系材料(シリコン系負極材料など)があります。これらの材料の一般的な製造プロセスは以下のとおりです。

人造黒鉛負極材の製造方法

前処理

グラファイト原料とアスファルトは、製品要件(例えば100:5~20)に従って混合されます。混合物は真空フィーダーを介してホッパーに移送されます。そこから、 エアジェットミル 気流粉砕用。原料及び副原料は、当初5~10mmの大きさで、5~10ミクロンに粉砕されます。粉砕後、サイクロン集塵機を用いて所望の粒子径に集塵します。集塵率は約80%です。排ガスはフィルターエレメントで濾過され、排出されます。除塵効率は99%以上です。

顆粒化

このプロセスは熱分解と ボールミル スクリーニング手順。

熱分解プロセス:

中間物質を反応器に入れ、反応器内の空気を窒素で置換する。反応器を密閉し、2.5kgの圧力下で温度曲線に従って通電加熱する。200~300℃で1~3時間撹拌した後、さらに400~500℃まで加熱する。中間物質を撹拌して、 粒子サイズ直径10~20mm。その後、冷却・排出され、中間材料2が得られます。

ボールミル 審査プロセス:

中間原料2は真空供給によりボールミルに投入されます。10~20mmの原料は6~10ミクロンに粉砕されます。その後、粉末はパイプラインを介してふるい分け機に送られます。ふるい分けられた原料は自動包装計量装置によって計量・包装され、中間原料3が製造されます。大きすぎる原料は真空搬送によりボールミルに戻され、さらに粉砕されます。

グラファイト化

生成物は黒鉛化炉内の保護媒体内に置かれ、高温に加熱されます。このプロセスにより、二次元空間における六角形の炭素原子の無秩序な配列が三次元的に整列し、黒鉛構造が形成されます。黒鉛化には主に断続法と連続法の2種類があり、最も一般的に使用されているのはアチソン型黒鉛化炉と箱型黒鉛化炉です。

アチソン法では、陽極材料をグラファイトるつぼに均一に充填します。これらのるつぼは天井クレーンで持ち上げられ、炉内に平らに置かれます。抵抗材料は炉心部のグラファイトるつぼの周囲に配置されます。るつぼは断熱材で覆われ、炉内に充填されます。炉は両側の電極によって加熱されます。炉が所定の温度に達すると、上部が覆われ、ガス収集フードが設置されます。炉の温度は2800~3000℃まで上昇します。るつぼ内の炭素材料は高温処理を受け、非晶質炭素の微結晶構造から不純物が除去され、グラファイト結晶構造が形成されます。

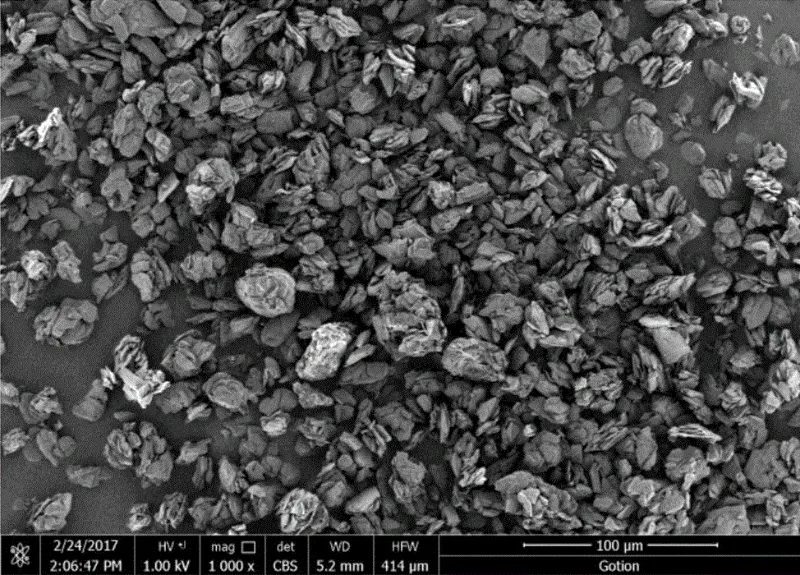

ボールミルとスクリーニング

黒鉛化された材料は、真空下でボールミルに投入され、物理的に混合・粉砕されます。270メッシュの分子ふるいを用いてふるい分けされます。ふるい分けられた材料は、検査、計量、包装、保管されます。粗大化した材料は、さらにボールミル粉砕され、規格に適合します。 粒子サイズ 再度審査を受ける前に、要件を満たしている必要があります。

天然黒鉛負極材の製造プロセス

- グラファイト鉱石の採掘と浮遊選鉱の分類:

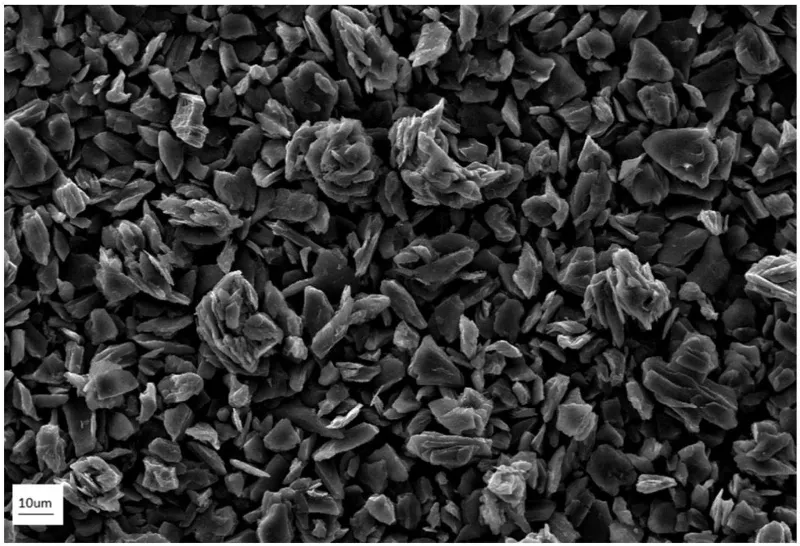

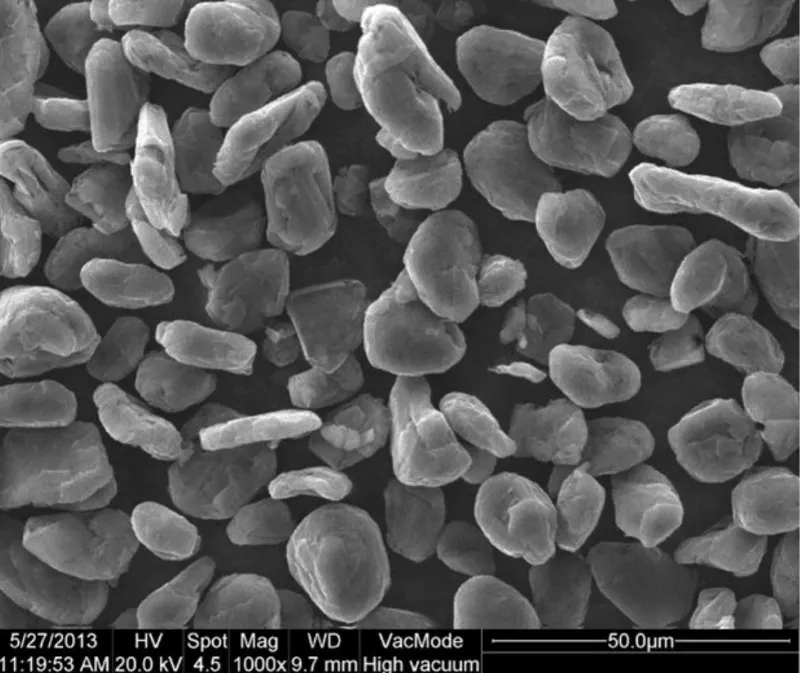

黒鉛鉱石は天然黒鉛鉱床から採掘されます。その後、鉱石は浮選法などの処理を経て不純物が除去され、特定の粒子サイズと純度を持つ黒鉛粒子が生成されます。 - 球状化:

天然黒鉛粒子は、空気衝撃法または粉砕法を用いて球形化されます。これにより、黒鉛粒子の形状がより均一になり、かさ密度と速度特性が向上します。 - 精製と乾燥:

球状化されたグラファイト粒子は 化学薬品 不純物や有害物質を除去するための精製工程を経て、粒子は乾燥され水分が除去されます。 - 表面改質:

グラファイト粒子の表面を改質するために化学的または物理的方法が用いられる。これには以下が含まれる。 コーティング 導電性材料や表面処理を施して電気化学的性能を向上させます。 - 混合とスクリーニング:

表面改質されたグラファイト粒子は、導電剤やバインダーなどの添加剤と混合されます。その後、混合物はふるい分けされ、不純物や不良粒子が除去されます。 - 磁気除去と梱包:

選別された黒鉛粒子は、磁性物質を除去するために磁気除去工程を経て、包装され、最終的な天然黒鉛負極製品が製造されます。

シリコン系負極材料の製造プロセス

炭素コーティングされた二酸化ケイ素を例に挙げると、

- シリコン源の準備:

シリコンナノ粒子または薄膜は、化学蒸着法 (CVD) や物理蒸着法 (PVD) などの方法を使用して製造されます。 - 二酸化ケイ素の合成:

シリコン原料は特定の条件下で酸化剤と反応して二酸化ケイ素 (SiO) を形成します。 - カーボンコーティング:

化学蒸着法、物理蒸着法、ゾルゲル法などの方法を用いて、二酸化ケイ素の表面に炭素層をコーティングします。これにより、炭素コーティングされた二酸化ケイ素複合材料が形成されます。 - 治療後:

炭素コーティングされた二酸化ケイ素複合材料は、粉砕、分級、乾燥などの後処理工程を経て、均一な粒子サイズと安定した性能を備えたシリコン系負極材料となります。

エピックパウダー

Epic Powderは、超微粉業界で20年以上の実績を誇ります。超微粉の粉砕、研磨、分級、改質プロセスに注力し、超微粉の未来の発展を積極的に推進しています。無料相談やカスタマイズソリューションについては、お気軽にお問い合わせください。専門チームは、お客様の粉体加工の価値を最大限に高めるため、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体加工のエキスパートです。