Silizium-Sauerstoff-Anoden sind ein wichtiger Zweig der Silizium-basierten Anoden. Ihr Produktionsprozess weist einzigartige technische Merkmale und Anforderungen auf. Der Hauptrohstoff ist Siliziummonoxid (SiOx). Seine Herstellung und Verarbeitung bilden die Grundlage des gesamten Produktionsprozesses. Silizium-Sauerstoff-Anoden kann in drei Typen eingeteilt werden: Normal, Prämagnesium und Prälithium. Jeder Typ hat einen anderen Schwerpunkt im Produktionsprozess.

Herstellung von Siliziummonoxid-Vorläufern

Die Herstellung von Siliziummonoxid (SiOx)-Vorläufern ist der erste Schritt bei der Herstellung von Silizium-Sauerstoff-Anoden. Das industrielle Verfahren zur SiOx-Herstellung nutzt hauptsächlich Hochtemperatursublimation. Photovoltaik-Abfall-Siliziumpulver und Quarzsand werden im Gewichtsverhältnis 1:1,2 bis 2 gemischt. Diese Mischung wird in einen Sublimationsofen gegeben. Der Ofen arbeitet unter Vakuum bzw. Niederdruck (0,01–1000 Pa). Die Temperatur in der Heizzone wird zwischen 1200 °C und 1800 °C gehalten. Dadurch kann die Mischung reagieren und Siliziummonoxiddampf erzeugen.

Der Sublimationsofen ist in zwei Bereiche unterteilt. Der untere Teil bildet die Heizzone, die mittels Mittelfrequenz-Induktionsheizung oder Silizium-Molybdän-Stabheizung betrieben wird. Der obere Teil bildet die Abscheidungszone mit einer wassergekühlten Auffangschale (Kondensationstemperatur 400 °C bis 800 °C) zum Auffangen des sublimierten Siliziummonoxids. Zu den wichtigsten Komponenten gehören der Vakuumsublimationsofen, das Vakuumsystem und das Wärmetauschersystem. Temperaturgradient, Vakuumniveau und Kondensationsrate müssen präzise gesteuert werden. Dies gewährleistet die Gleichmäßigkeit und Kristallinität des SiOx.

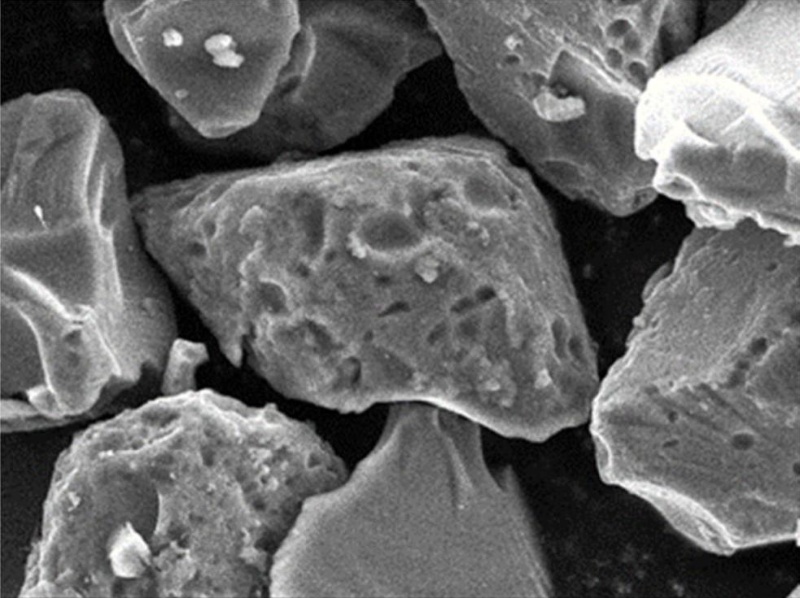

Nachdem das Siliziummonoxid-Schüttmaterial zerkleinert und klassifiziert wurde, gelangt es zum nächsten Prozess. Ein Backenbrecher wird zur Grobzerkleinerung eingesetzt, wodurch die SiOx-Blöcke in millimetergroße Partikel zerkleinert werden. Anschließend wird ein Kollisionsbrecher Luftstrahlmühle wird zur Feinmahlung verwendet. Das Ergebnis ist mikrometergroßes Siliziumpulver mit einer D50 <10μm. Der Luftstrahlmühle nutzt Hochgeschwindigkeitsluftströme, um Partikelkollisionen zu erzeugen. Dies vermeidet Verunreinigungen durch herkömmliche mechanische Zerkleinerung. Zerkleinerungsintensität und -zyklenzahl müssen kontrolliert werden. Dies verhindert zu feine Partikel, die später zu Fluidisierungsproblemen führen könnten.

Das Sekundärgranulationssystem

Das Sekundärgranulationssystem ist ein wichtiger Schritt zur Lösung des Fluidisierungsproblems ultrafeiner Pulver. Mikrometergroßes Siliziummonoxidpulver wird mit einer kohlenstoffhaltigen Bindemittellösung (wie Polyacrylnitril, Polystyrol, Polyvinylpyrrolidon oder Polyvinylalkohol) vermischt. Die Mischung wird anschließend gerührt und sprühgetrocknet, um Sekundärpartikel mit einer Partikelgröße von 30–50 μm. Durch diesen Prozess werden die Siliziummonoxidpartikel der Klasse C (unter 10 μm und anfällig für Agglomeration) in Partikel der Klasse A (über 30 μm und leicht fluidisierbar) umgewandelt, wodurch die Fließfähigkeit des Materials deutlich verbessert wird.

Die Sekundärgranulationsausrüstung umfasst hauptsächlich einen Hochgeschwindigkeitsmischer, einen Sprühtrocknungsturm und ein Heißluftsystem. Während des Betriebs ist es notwendig, das Bindemittelverhältnis, die Rührintensität und die Trocknungstemperatur zu kontrollieren, um die Gleichmäßigkeit und Festigkeit der Partikel zu gewährleisten.

Kohlenstoffbeschichtungsbehandlung

Kohlenstoff Beschichtung Die Behandlung ist der zentrale Schritt zur Verbesserung der Leitfähigkeit und Zyklenstabilität von Silizium-Sauerstoff-Anoden. Sekundärpartikel werden kontinuierlich über eine Förderschnecke in einen Wirbelschichtreaktor eingebracht. Bei Temperaturen zwischen 600 °C und 1000 °C reagieren die Partikel eine Stunde lang mit Kohlenstoffquellengas (z. B. Acetylen), wodurch eine gleichmäßige Kohlenstoffbeschichtung auf der Oberfläche entsteht. Der Wirbelschichtreaktor ist mit einem Vorwärmer (mit einer Vorwärmtemperatur von mindestens 400 °C) ausgestattet, um Temperaturschwankungen zu minimieren.

Der Schlüssel zu diesem Prozess liegt in der Steuerung der Durchflussrate des Fluidisierungsgases (Stickstoff oder Argon), die zunächst auf 8 l/s eingestellt ist, um sicherzustellen, dass die Partikel vollständig fluidisiert werden, ohne mitgerissen zu werden. Das beschichtete Material wird kontinuierlich über die Entladevorrichtung ausgetragen, und die Abwärme wird über einen Wärmetauscher zurückgewonnen.

Pre-Mg-SiO-Anode

Bei Prämagnesium-Silizium-Sauerstoff-Anoden wird dem grundlegenden Silizium-Sauerstoff-Prozess im Produktionsprozess ein thermischer Magnesium-Reduktionsschritt hinzugefügt. Silizium (Si), Siliziumdioxid (SiO2) und Magnesium (Mg) werden gemischt und in einem Hochtemperaturofen wärmebehandelt. Dadurch entsteht ein mit Magnesium dotierter Siliziummonoxid-Vorläufer, der anschließend zerkleinert, gemahlen und mit Kohlenstoff beschichtet wird.

Die Magnesiumdotierung verhindert die übermäßige Bildung des SEI-Films (Solid Electrolyte Interphase) und steigert so den Wirkungsgrad im ersten Zyklus auf etwa 80%. Allerdings erhöht sie die Materialkosten um etwa 100.000 bis 200.000 RMB pro Tonne und kann die Zyklenleistung beeinträchtigen.

Vorlithium-Silizium-Sauerstoff-Anoden

Bei prälithiumhaltigen Silizium-Sauerstoff-Anoden wird nach der Kohlenstoffbeschichtung ein Lithiierungsschritt durchgeführt. Lithiumpulver oder Lithiumoxid wird gemischt und gesintert. Dadurch kann der Wirkungsgrad im ersten Zyklus auf 86%–92% gesteigert werden. Die Prälithiierungstechnologie steht jedoch noch vor Herausforderungen hinsichtlich der Sicherheit und der Großserienproduktion. Der Industrialisierungsgrad ist noch gering.

Lithiierungsanlagen müssen unter einer Schutzatmosphäre (z. B. Argon) betrieben werden. Temperaturanstieg und Mischgleichmäßigkeit müssen streng kontrolliert werden. Dies verhindert lokale Überhitzungen, die zu Sicherheitsproblemen führen können.

Wichtigste Produktionsprozesse und Schlüsselparameter für Silizium-Sauerstoff-Anoden

| Produktionsprozess | Wichtige Ausstattung | Prozessparameter | Qualitätskontrollpunkte |

| SiOx-Vorbereitung | Vakuum-Sublimationsofen, Kondensationssystem | Temperatur 1200–1800 °C, Druck 0,01–1000 Pa | Einheitlichkeit der SiOx-Zusammensetzung, Kristallinität |

| Zerkleinern und Sortieren | Backenbrecher, Luftstrahlmühle | D50<10μm | Partikelgröße Verteilung, Kontrolle der Metallkontamination |

| Sekundärgranulation | Mischer, Sprühturm | Partikelgröße 30-50 um | Partikelfestigkeit, Porosität |

| Kohlenstoffbeschichtung | Wirbelschichtreaktor, Vorwärmsystem | Temperatur 600–1000 °C, Zeit 1 Stunde | Gleichmäßigkeit der Kohlenstoffschicht, Beschichtungsmenge |

| Vordoping | Mischer, Sinterofen | Hängt vom Dotierelement ab | Dopingeinheitlichkeit, Sicherheit |

Der letzte Schritt bei der Herstellung von Silizium-Sauerstoff-Anoden ist die Nachbearbeitung. Dazu gehören Zerkleinern, Sieben, Entmagnetisieren und Verpacken. Diese Schritte ähneln denen für herkömmliche Anodenmaterialien. Besonderes Augenmerk muss auf die Hygroskopizität und Oxidationsempfindlichkeit von Silizium-basierten Materialien gelegt werden. Die Arbeiten müssen typischerweise unter trockener Atmosphäre oder im Vakuum durchgeführt werden.

Während des gesamten Produktionsprozesses überwacht und regelt das Datenerfassungs- und Steuerungssystem Parameter wie Temperatur, Druck und Durchflussrate in Echtzeit. Dies gewährleistet Prozessstabilität und Produktkonsistenz.

Episches Pulver

EPIC Powder ist führend in der Weiterentwicklung der Produktion von Anodenmaterialien auf Siliziumbasis. Dank seiner Expertise in der Verarbeitung von Nano-Siliziumpulvern, Verbundwerkstoffvorläufern und Kohlenstoffbeschichtungen ist EPIC Powder bestens gerüstet, die wachsende Nachfrage nach leistungsstarken Batteriematerialien zu bedienen. Im Zuge der Weiterentwicklung der Branche spielen die innovativen Lösungen von EPIC Powder eine Schlüsselrolle bei der Verbesserung der Energiedichte und Zyklenstabilität und tragen zur Entwicklung von Lithium-Ionen-Batterien der nächsten Generation für Elektrofahrzeuge und Energiespeichersysteme bei.