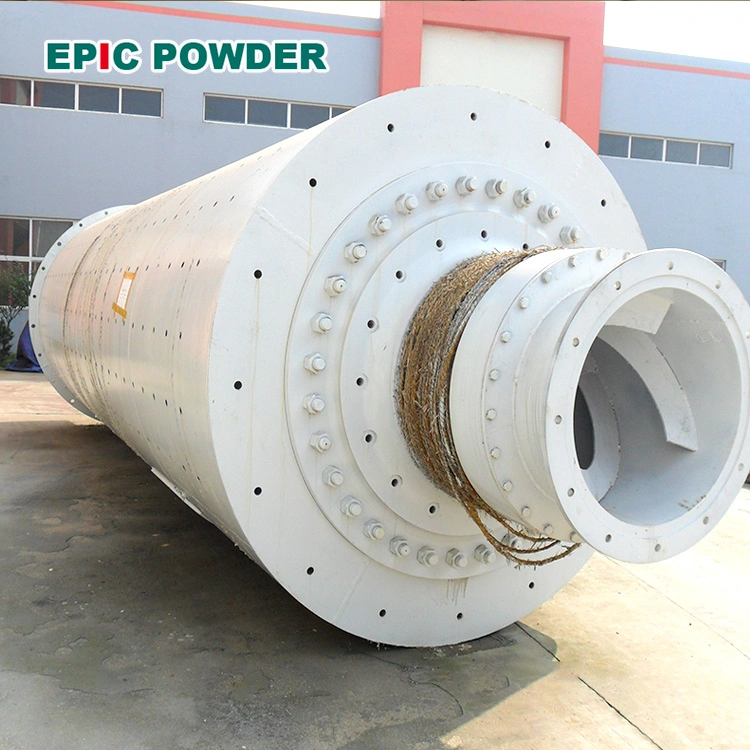

Zu den gängigen Methoden zur Herstellung von Silizium-Kohlenstoff-Materialien für negative Elektroden gehören mechanische Kugelmühle, Sprühtrocknung, chemisch Dampfabscheidung (CVD) usw. Mechanische Kugelmühle zerquetscht Schüttgüter werden durch Kollision mit rotierenden Kugeln in feine Partikel zerlegt. Der Prozess ist einfach und kostengünstig, allerdings ist die Partikelagglomeration schwerwiegend. Übermäßiges Mahlen zerstört zudem die Kristallinität und Oberfläche des Graphits, was zu Nebenreaktionen führt.

Bei der Sprühtrocknung werden flüssige Lösungen mithilfe erhitzten Gases schnell getrocknet, um trockene Pulver herzustellen. Die Methode ist einfach, kontinuierlich und skalierbar, erfordert jedoch einen hohen Energieverbrauch und hohe Anforderungen an die Geräteausstattung.

CVD ist ein Verfahren, bei dem gasförmige oder dampfförmige Substanzen in der Gasphase oder an der Gas-Feststoff-Grenzfläche reagieren und feste Ablagerungen erzeugen. Dieses Verfahren erfordert relativ wenig Ausrüstung, ist einfach und kontrollierbar und ermöglicht eine qualitativ hochwertige Abscheidung. Gleichzeitig ist es gut skalierbar und lässt sich leicht industrialisieren. Silizium-Kohlenstoff-Materialien für negative Elektroden Durch CVD hergestellte Materialien weisen normalerweise eine hohe Erstlade- und Entladeeffizienz sowie eine gute Zyklenstabilität auf und bieten daher große Entwicklungsaussichten.

Das CVD-Verfahren wird zur Herstellung von Silizium-Kohlenstoff-negativen Elektrodenmaterialien verwendet. Der Hauptprozess ist: Zuführen → Aktivieren → Siliziumabscheidung → Kohlenstoffabscheidung → Mischen → Entfernen des Elektromagnetismus → Sieben → Verpacken.

Fütterung

Der poröse Kohlenstoffrohstoff dient als Vorläufer und wird einem Fördersystem zugeführt. Das Fördersystem nutzt ein Unterdruckpumpverfahren, um den Rohstoff im nächsten Prozess durch eine geschlossene Rohrleitung zur Aktivierung in einen Reaktor zu transportieren.

Aktivierung

Das Zuführsystem nutzt eine Unterdruckpumpe, um porösen Kohlenstoff durch eine geschlossene Rohrleitung in den Reaktor zu leiten. Anschließend wird Stickstoff als Schutzgas in den Reaktor eingeleitet und die Temperatur schrittweise auf die Aktivierungstemperatur (800–1000 °C) erhöht und 10 Stunden lang gehalten. Unter Stickstoffschutz wird der Kohlenstoff oxidiert, um ein poröses Kohlenstoffgerüst zu erhalten.

Abgeschiedenes Silizium

Nach der Aktivierungsreaktion entsteht ein poröses Kohlenstoffgerüst. Dieses wird in einen Ofen für die chemische Gasphasenabscheidung transportiert. Anschließend wird Stickstoff als Schutzgas eingeleitet. Die Temperatur wird schrittweise auf die für die Abscheidungsreaktion erforderliche Temperatur (400–800 °C) erhöht und 5–10 Stunden lang warm gehalten. Während der Stickstoffschutz- und Isolationsphase wird Silangas zur Zersetzung in den Hochtemperaturofen eingeleitet. Die Selbstentzündungstemperatur von Silan beträgt 435 °C.

Der Großteil des Silangases kann sich im Ofen selbst entzünden, sodass es nicht zu größeren Silangasleckagen kommt. Der Ofen gewährleistet eine Unterdruckspaltung, sodass sich außerhalb des Hochtemperaturofens keine Explosionszone bildet. Bei der Zersetzung des Silans verbleibt das poröse Kohlenstoffgerüst im Hochtemperaturofen, und das Silangas zersetzt sich bei hohen Temperaturen zu Nanosilizium. Die Nanosiliziumpartikel lagern sich auf der Oberfläche des porösen Kohlenstoffgerüsts ab und lagern sich in dessen Zwischenräumen ein, um den Siliziumabscheidungsprozess zu realisieren. Nach Abschluss der Siliziumabscheidung wird die Silanzufuhr abgeschaltet.

Die chemische Reaktionsgleichung beim Siliziumabscheidungsprozess lautet: SiH4→Si+2H2↑

Mischen

Nach Abschluss der Siliziumabscheidung gelangt das erhaltene Silizium-Kohlenstoff-Verbundmaterial durch eine geschlossene, mit Unterdruck betriebene Rohrleitung in den Mischer. Die Materialien werden gleichmäßig vermischt, um die Einheitlichkeit der Charge zu verbessern. Die Materialien werden etwa eine Stunde lang bei Hochgeschwindigkeit des Mischers gemischt, um eine vollständige Durchmischung zu erzielen. Der Mischer ist vollständig geschlossen, sodass während des Transports und Mischvorgangs kein Staub entsteht. Beim Einfüllen der Materialien in den Zuführbereich entsteht lediglich eine geringe Menge an Zuführstaub. Staub und Abgase des Zuführprozesses werden gesammelt, behandelt und gemeinsam abgeleitet.

Elektromagnetische Entmagnetisierung

Da die Rohstoffe geringe Mengen magnetischer Substanzen wie Eisen enthalten können, beeinträchtigen magnetische Substanzen die Zyklenleistung und die Sicherheit von Lithium-Ionen-Batterien erheblich. Daher muss das vorbereitete Silizium-Kohlenstoff-Verbundmaterial entmagnetisiert und zur magnetischen Trennung in den Entmagnetisierer gegeben werden.

Screening

Das entmagnetisierte Material wird pneumatisch durch eine abgedichtete Rohrleitung zu einem Vibrationssieb gefördert und dort gesiebt. Anschließend werden die großen Partikel im Material entfernt.

Erkennung

Von den qualifizierten Materialien werden Proben entnommen und geprüft. Die nicht qualifizierten Produkte werden im Siebprozess zusammen mit den nicht qualifizierten Materialien als allgemeiner Feststoffabfall behandelt.

Verpackung und Lagerung

Die qualifizierten Produkte werden an das automatische Verpackungssystem gesendet und von der Versiegelungsmaschine versiegelt. Die Materialien gelangen durch die Rohrleitung direkt in den Verpackungsbeutel, der eine geschlossene Verpackung darstellt.

Episches Pulver

Epic Powder – über 20 Jahre Erfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerung, Mahlung, Klassifizierung und Modifizierung von Ultrafeinpulver. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!