Im Produktionsprozess von künstlichen GraphitanodenDas Schleifen ist ein wesentlicher Vorprozessschritt. Als allererster Schritt spielt es eine entscheidende Rolle für die Effizienz und Produktqualität. Schleifgeräte für Anoden aus künstlichem Graphit umfasst hauptsächlich Walzenmühlen, mechanische Mühlen, Und StrahlmühlenStrahlmühlen werden hauptsächlich zur Asphaltpulverisierung verwendet, Walzenmühlen kommen vor allem in der Produktionslinie für kalzinierten Koks zum Einsatz, während mechanische Mühlen häufig in der Produktionslinie für grünen Koks verwendet werden.

Ablauf des Mahlprozesses für künstliche Graphitanoden

Walzenmühle Ablauf: Zuführung → Hammerbrecher (Grobzerkleinerung) → Walzenmühle (Mahlen) → Formgebung (Sphäroidisierung) → Einstufung

Mechanische Mühle Ablauf: Zuführung → Hammerbrecher (Grobzerkleinerung) → Drehrohrofen (Trocknung) → Mechanische Mühle (Mahlen) → Formgebung (Sphäroidisierung) → Klassifizierung

Hammerbrecher (Grobzerkleinerung)

- Zweck: Zerkleinern Sie große Rohstoffe in Partikel von etwa 10 mm, um die nachfolgenden Trocknungs- und Feinmahlprozesse zu erleichtern und so die Produktionseffizienz zu verbessern.

- Prinzip: Der rotierende Hammer kollidiert mit dem Material. Der Hammer schlägt auf das Material, während die Partikel miteinander und gegen die Auskleidung kollidieren. Wenn die erforderliche Partikelgröße Bei Erreichen der Zielgröße passiert das Material die Roststäbe und wird ausgetragen. Andernfalls wird das Material wiederholt aufgeschlagen, bis die Zielgröße erreicht ist.

Walzenmühle (Mahlen)

- Zweck: Zum ultrafeinen Mahlen von hartem kalziniertem Koks nach dem Grobzerkleinern, wodurch eine Kontrolle der Partikelgröße im Mikrometerbereich erreicht wird.

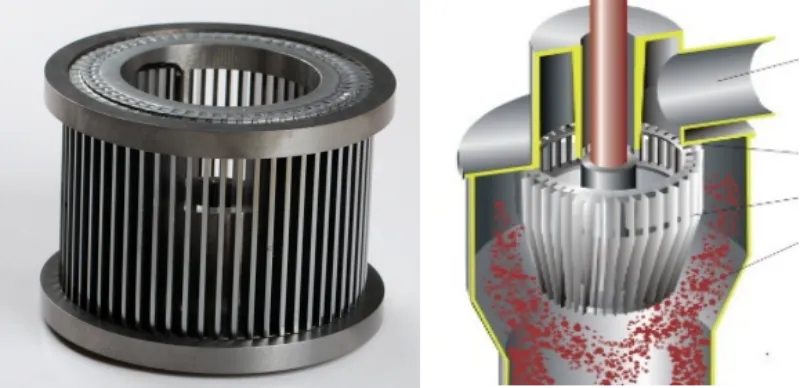

- Prinzip: Die Walzenmühle ist ein intern klassifiziertes Hochdruck-Ultrafeinmahlsystem, das gleichzeitig Feinmahlung und Pulverklassifizierung durchführt. Angetrieben von der Hauptwelle rotiert das Mahlradsystem und erzeugt eine starke Zentrifugalkraft. Rohmaterial gelangt in die Mahlzone zwischen Walzen und Mahlring, wo es unter starkem Druck zerkleinert wird. Das pulverisierte Pulver wird durch einen Unterdruckluftstrom nach oben in die Klassierkammer befördert. Qualifiziertes Feinpulver gelangt durch das Klassierrad in das Auffangsystem, während grobe Partikel zur erneuten Vermahlung zurückfallen.

Mechanische Mühle (Mahlen)

- Prinzip: Materialien im Spalt zwischen Stator und Rotor werden geschert und prallen in die Mahlkammer zurück, wo sie wiederholt mit sich schnell bewegenden Partikeln kollidieren. Die Statorzähne und Rotorhämmer erzeugen ein starkes turbulentes Feld, das Wechselspannungen erzeugt, die das Material pulverisieren.

- Zweck: Um das Material nach dem Grobzerkleinern ultrafein zu mahlen und so eine Kontrolle der Partikelgröße im Mikrometerbereich sicherzustellen.

- Mechanismus: Mehrere Kollisionen liefern eine Energie, die größer ist als die von den Partikeln benötigte Brechenergie, was zu einem effektiven Mahlen führt.

Formgebungsmaschine (Sphäroidisierung)

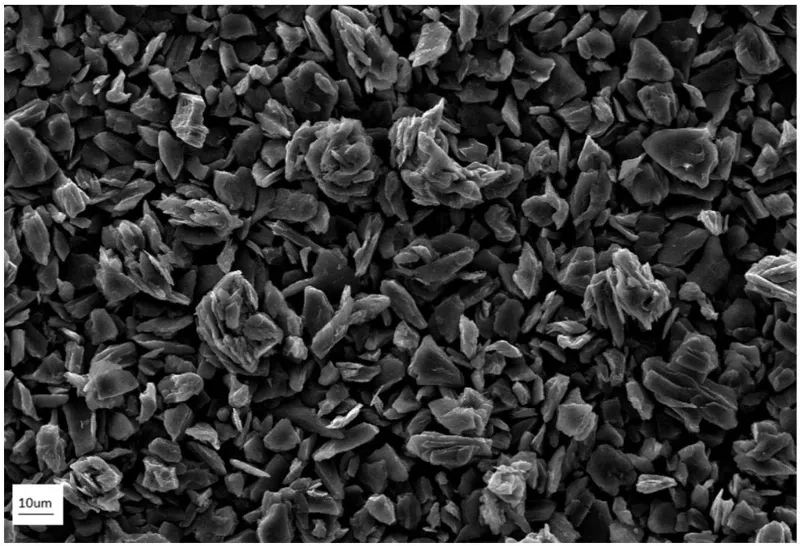

Zweck: Um die Partikel zu sphäroidisieren, scharfe Kanten zu glätten und die Morphologie zu verbessern. Dies verbessert die Klopfdichte und die Materialpackungsleistung.

Sichterrad (Pulverklassifizierung)

Pulver werden durch den Luftstrom nach oben in die Klassierkammer befördert. Während des Aufstiegs trennt der Sekundärluftstrom mitgeführte Feinpartikel von Grobpartikeln. Im schnell rotierenden Klassierrad sind die Pulver sowohl Zentrifugal- als auch Zentripetalkräften ausgesetzt.

- Grobe Partikel: Die Zentrifugalkraft ist größer als die Zentripetalkraft, sodass sie an die Kammerwand zurückgestoßen und zum weiteren Mahlen zurückgeführt werden.

- Feinstaub: Die Zentripetalkraft dominiert, sodass sie durch die Spalten des Sichterrads gelangen, mit dem Luftstrom austreten und stromabwärts gesammelt werden.

Episches Pulver

Epic Powder ist spezialisiert auf fortschrittliche Mahlanlagen und Prozesslösungen für künstliche Graphitanoden. Mit mehr als 20 Jahren Erfahrung in der Feinstmahlung, -klassifizierung und -formung liefern wir maßgeschneiderte Systeme, die eine stabile Kontrolle im Mikrometerbereich, hohe Effizienz und gleichbleibende Produktqualität gewährleisten. Ob Walzenmühlen, mechanische Mühlen oder Strahlmühlen – unsere technischen Lösungen helfen Kunden, die Leistung von Batteriematerialien und mehr zu maximieren.